ガス檢の検査業務における安全への取組み(JLPA機関誌 Vol.60 No.1,2023掲載)

本記事は、JLPA機関誌『ガスプラント』 Vol.60 No.1(2023), PP.11~14に掲載したものを著作者様の同意を得て掲載させていただいております。

株式会社 ガス檢

株式会社ガス檢は,本社を埼玉県朝霞市に,事業所を神奈川県厚木市,茨城県土浦市,宮城県仙台市に置き,各種高圧ガスプラントの保安検査・設計・施工を行っております。

現場では,可燃性ガス設備への静電気を含む火気による火災,貯槽上部で検査を行う高所作業,貯槽内検査における酸素欠乏等の重大な事故につながる危険性があり,これらに対する安全対策を確実に実施し,業務に取組んでおります。

弊社の安全への取組みの一部をご紹介いたします。

1. 危険予知活動について

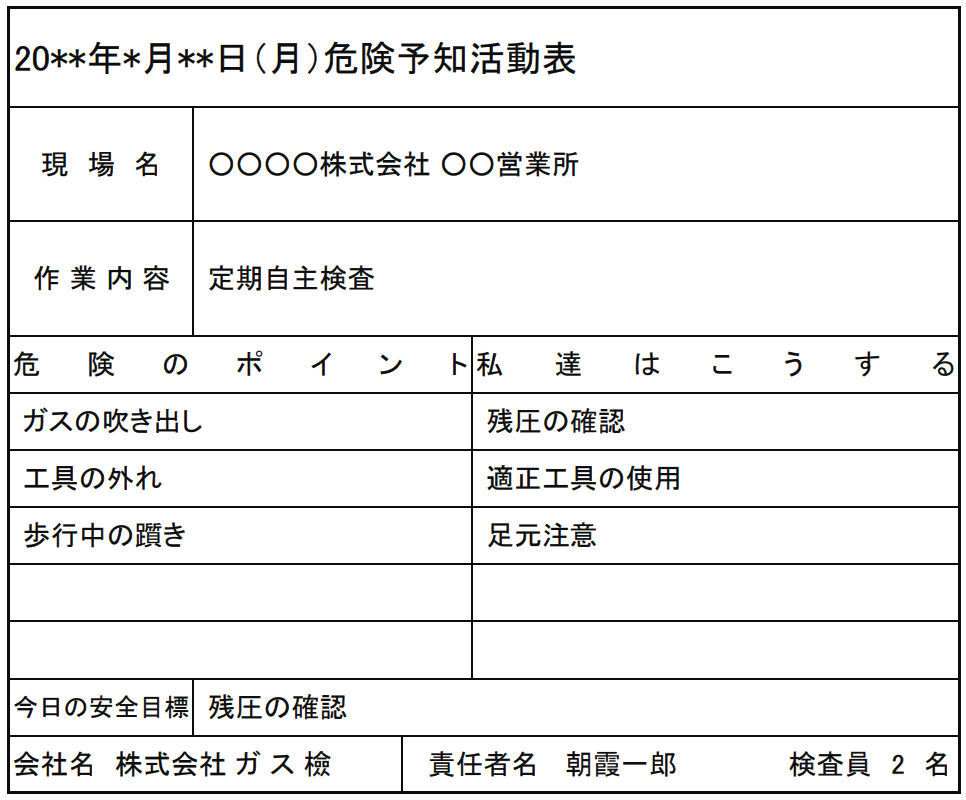

弊社では,現場作業の安全意識向上を目的に,毎朝の作業前ミーティングの際に検査作業責任者が中心となり「危険予知活動表」を作成し,検査員全員で当日の業務内容における危険ポイント及びその対策について確認・共有を行っております。この危険予知活動表は各現場で1日1枚作成し,検査現場の適切な場所に掲示しております。

作業前ミーティング時の危険予知活動風景

危険予知活動表

2. 熱中症対策について

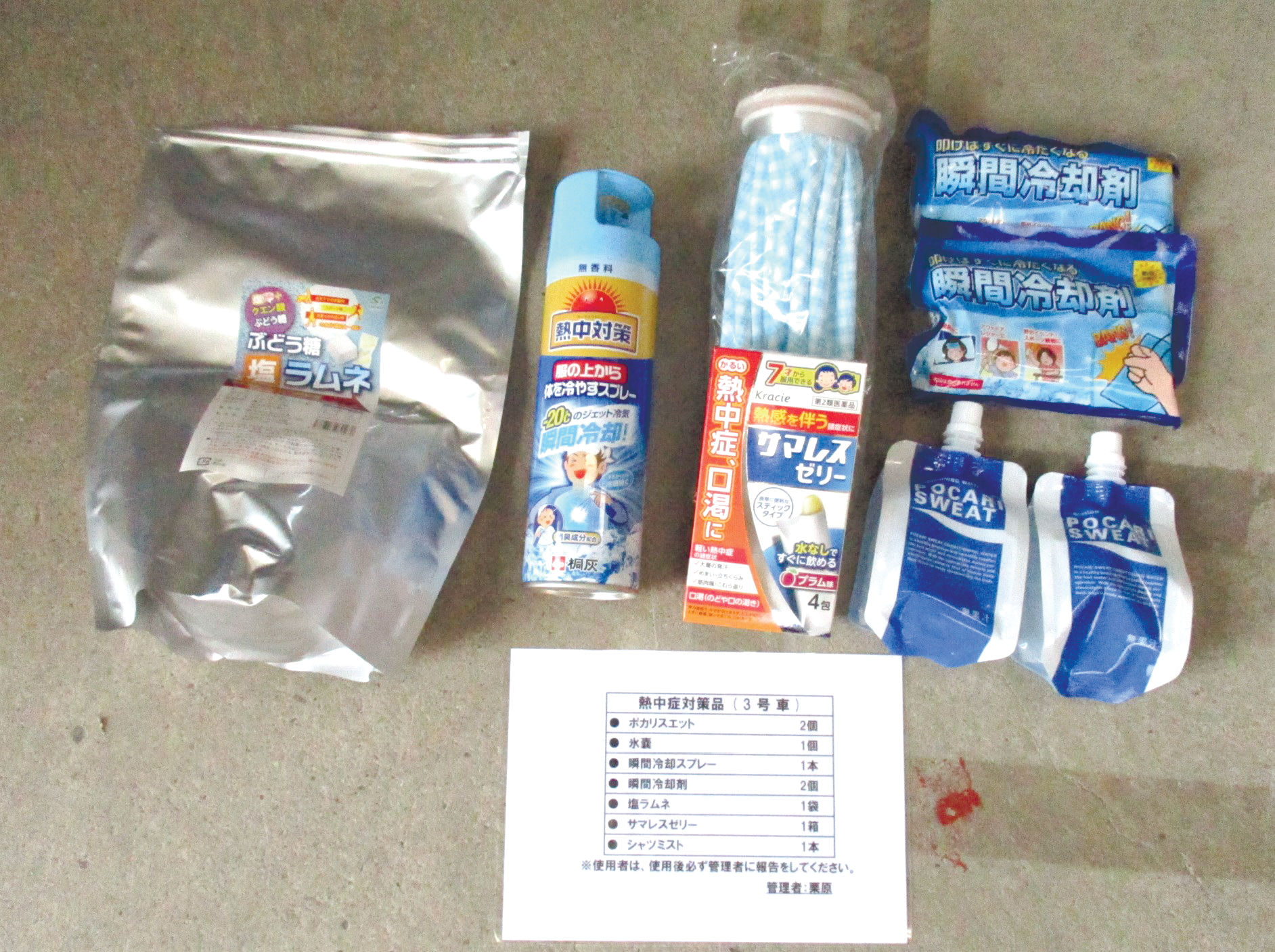

毎年夏季の猛暑は厳しくなるばかりですが,ガスプラントの検査はこの夏が一年のうち最も多忙な時となります。現場での熱中症対策品として,検査車両ごとに以下の物を配備しています。

・スポーツドリンク

・氷嚢

・瞬間冷却剤

・瞬間冷却スプレー

・塩分タブレット

・シャツミスト(衣服に散布すると冷感が得られるスプレー)

・日除け用仮設テント

熱中症対策品

また,保冷剤入りの「アイスベスト」を検査員全員に配備しております。

検査業務は屋外で行うことがほとんどであり,厳しい環境での作業となります。大型の保冷水筒を検査員各自に持たせ,こまめな水分補給を行うこと,定時休憩のほか,適宜時間にこだわらない休憩をとることを推奨しています。

アイスベスト

3. 安全パトロール

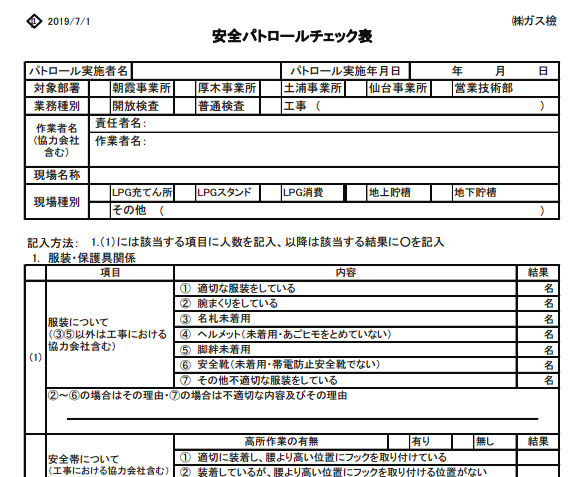

弊社の現場従事者が安全で適切な作業を行っているかを確認することを目的として,毎年7~9月に全事業所の検査現場に対し,15 ~20カ所の抜き打ちでの安全パトロールを実施しております。

パトロール実施者は役員,事業所長及び部署長で,事業所長は必ず他事業所の作業状況をチェック表に基づき確認することとしています。

チェック項目の一例は次の通りです。

・服装,保護具関係(保護メガネ,墜落制止用器具等の使用状況)

・警戒標識関係(高所作業中,貯槽内作業中,火気使用中等の掲示状況)

・機器関係(電気機器,気密試験用器具類の使用状況)

・作業状況(脚立・梯子使用作業,各種濃度検知,残ガス処理方法,重量物運搬等)

安全パトロールの結果は,後述の安全教育の場において全現場従事者に向けてフィードバックを行い,自身の業務について良かった点,悪かった点を見直す機会を設け,安全意識の向上のために活用しております。

安全パトロールチェック表

4. 検査センターにおけるバルブ類分解点検・整備

弊社では,関東甲信越エリアのお客様事業所の貯槽開放検査を行う際,貯槽付属バルブ類の分解点検・整備を本社に付属する「検査センター」で施工しております。検査センターは,バルブ類の分解点検・整備を行うための機器を設置した専用施設で,分解点検・整備は専門の検査チームが行っております。

検査センターにおけるバルブ類の分解点検・整備は,次のとおり実施しております。

(1) 貯槽より取り外したバルブ類は,検査現場から当日中に検査センターに搬入

(2) 当日中に検査センターにおいてバルブ類分解点検・整備実施

(3) 整備後のバルブ類は貯槽への取り付け予定日までに検査現場に搬入

検査センターを活用することで作業効率が向上し,正確なバルブ類分解点検・整備が行えることとなりました。

また,貯槽開放検査現場での作業工程に余裕ができ,より安全・安心な検査を提供することが可能となりました。

貯槽本弁 気密試験

貯槽本弁 弁座漏えい試験

5. 安全教育

弊社では,安全意識及び機器類の知識向上を目的として,毎年2月に全事業所の現場従事者を一堂に集めての安全教育を2日間にわたり実施しております。

教育内容は社内講師による安全作業についての講義,メーカー様講師によるガスプラント周辺機器についての講習,検査技術に関する講習,警察による交通安全についての講習等を行って参りました。

近年行ったメーカー様等の外部講師による講習内容は次の通りです。

・ガス検知器について(2015年度)

・圧縮水素スタンドについて(2015年度)

・バルブ類について(2016年度)

・圧縮水素スタンド関連機器について(2016年度)

・液送ポンプについて(2017年度)

・非破壊検査について(2017年度)

・貯槽の溶接補修について(2017年度)

・ガスコンプレッサについて(2018年度)

・LPガス製造事業者の保安・保守管理の取組と検査事業者の在り方について(2018年度)

・ベーパライザ,差圧式LPG スタンドについて(2019年度)

・充填機,耐圧試験設備について(2019年度)

・現場における危険予知,ヒューマンエラー対策について(2019年度)

・交通安全について(2019年度)

残念ながら,2020年度以降は新型コロナウイルス感染症対策につき,外部講師招聘を自粛して,社内講師による作業安全等についての教育を行っております。

ヒューマンエラー対策講習

非破壊検査講習

機器メーカー様による講習

6. 製造事業所様の安全確保のためのBCP 対策について

弊社ではBCP対策として,以下の取組みを行っております。

(1) 災害対策要領書の策定

東日本大震災を教訓として,災害発生時に社内に災害対策本部を設置し,従業員と家族の安全確認及び物資支援,また状況に応じ高圧ガス製造設備の緊急点検を行い,災害を最小限に抑止し,インフラの早期復旧を目的として「災害対策要領書」を策定しております。

同要領書には,災害対策本部の設置,構成員,各種対応を定めており,災害対策本部は,本部長,副本部長,連絡担当者,緊急出動隊員により構成され各部署に予め選任されており,災害状況に対して組織的に対応できるようになっております。

(2) 災害発生時の従業員の安否確認について

大規模災害の発生時に,従業員の携帯電話に登録済みのメールまたは各種SNSに対し自動的に安否確認メールが発信される「LifeMail」を導入しております。これにより,簡単に従業員の安否と被災状況等を管理者側が素早く把握することができます。従業員の安否が確認できる事により,速やかな 災害対策本部の設置が可能となります。

(3) 衛星電話の配備

東日本大震災の際,被災事業所との有線電話,携帯電話の通信が完全に途絶えてしまったことを教訓に,各事業所に衛星電話を配備し,事業所間の連絡が行える体制を整備しております。災害時に,情報の把握がいかに大切であるかを痛感し,衛星電話を配備することにより,緊急時に刻々と変わる状況の情報収集が可能となりました。

(4) 災害時の燃料配送契約

災害時,製造設備の安全確保が急務となります。東日本大震災の際,検査車両への給油が困難となった経験から,燃料配送会社と緊急時給油契約を締結しております。必要に応じ給油場所,日時,給油量を燃料配送会社に連絡することで,事業所まで燃料の配送をしてもらえます。これにより災害時の緊急対応が可能となりました。

(5) 災害時用準備品の備蓄

災害時,弊社はまず従業員の生活基盤を安定させることが重要と考え,各事業所に社員数に合わせた備蓄用の水,食料,毛布,簡易トイレキット,照明器具,暖房器具,ガスコンロ・ボンベ等を備蓄しています。備蓄品は定期的に有効期限の確認を行い,必要に応じて入替を行っています。

(6) 防災訓練の実施

毎年3月11日(同日が土日の場合は翌月曜日)に,以下の内容の防災訓練を実施しております。

① 避難訓練:各事業所,検査現場において実施

② 通報・情報周知訓練:衛星電話を利用しての事業所間での通報訓練の実施

③ 安否確認訓練:LifeMailのテストメールによる安否報告の実施

④ 燃料配送契約先との通知訓練

⑤ 災害時準備品の所在及び有効期限の確認

衛星電話

7. まとめ

弊社で実施している安全への取組みの一部をご紹介いたしました。ガスプラントの検査業務は一つ間違うと大きな事故につながる可能性があります。今後も当たり前のことを愚直に繰り返し行うことで,全社員の安全意識を高め,高圧ガスプラントの保安を確保するとともに,災害発生の無い検査作業に向け取組んで参ります。