平成30年(2018)度 製造事業所等における保守点検時の不具合収集結果及び解説

検査事業者委員会

検査問題調査対策部会

検査事業者委員会 検査問題調査対策部会では,これまでに引き続き液化石油ガス製造施設における保守点検時に確認された不具合を収集した。

当委員会が実施する不具合収集活動は,液化石油ガス製造施設における保安・保全を目的として平成18 年度に開始し,その収集結果に解説を加え,継続して本機関誌に掲載している。

平成30 年度では,10 年周期となった貯槽精密検査が比較的多く実施される機会を捉え,近年,貯槽精密検査に合わせた貯槽附属機器(特に元弁)の計画的な更新にも着目した。

1 . LPG 定置式プラント貯槽精密検査時の不具合について

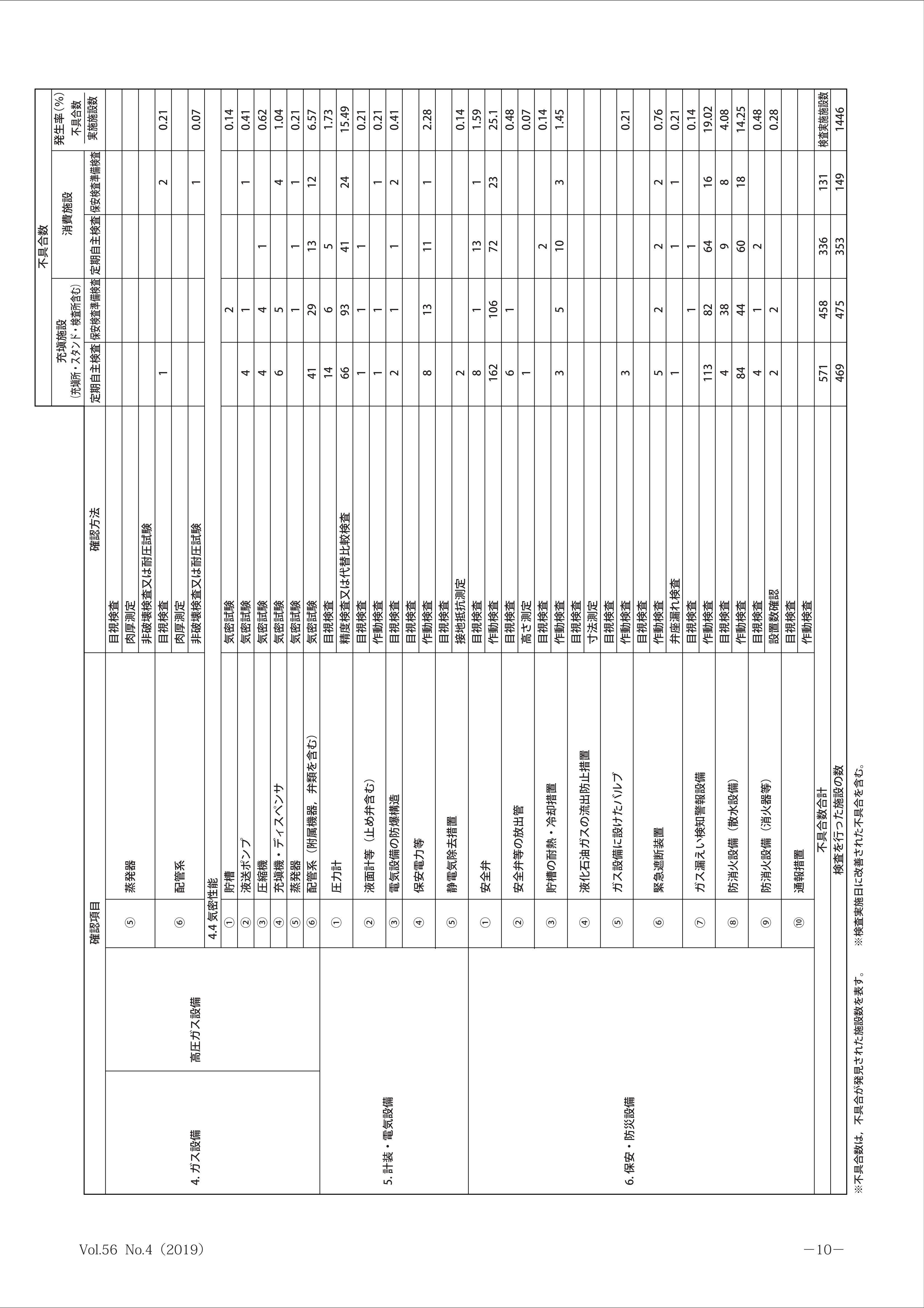

2 . LPG 定置式プラント普通検査時の不具合について

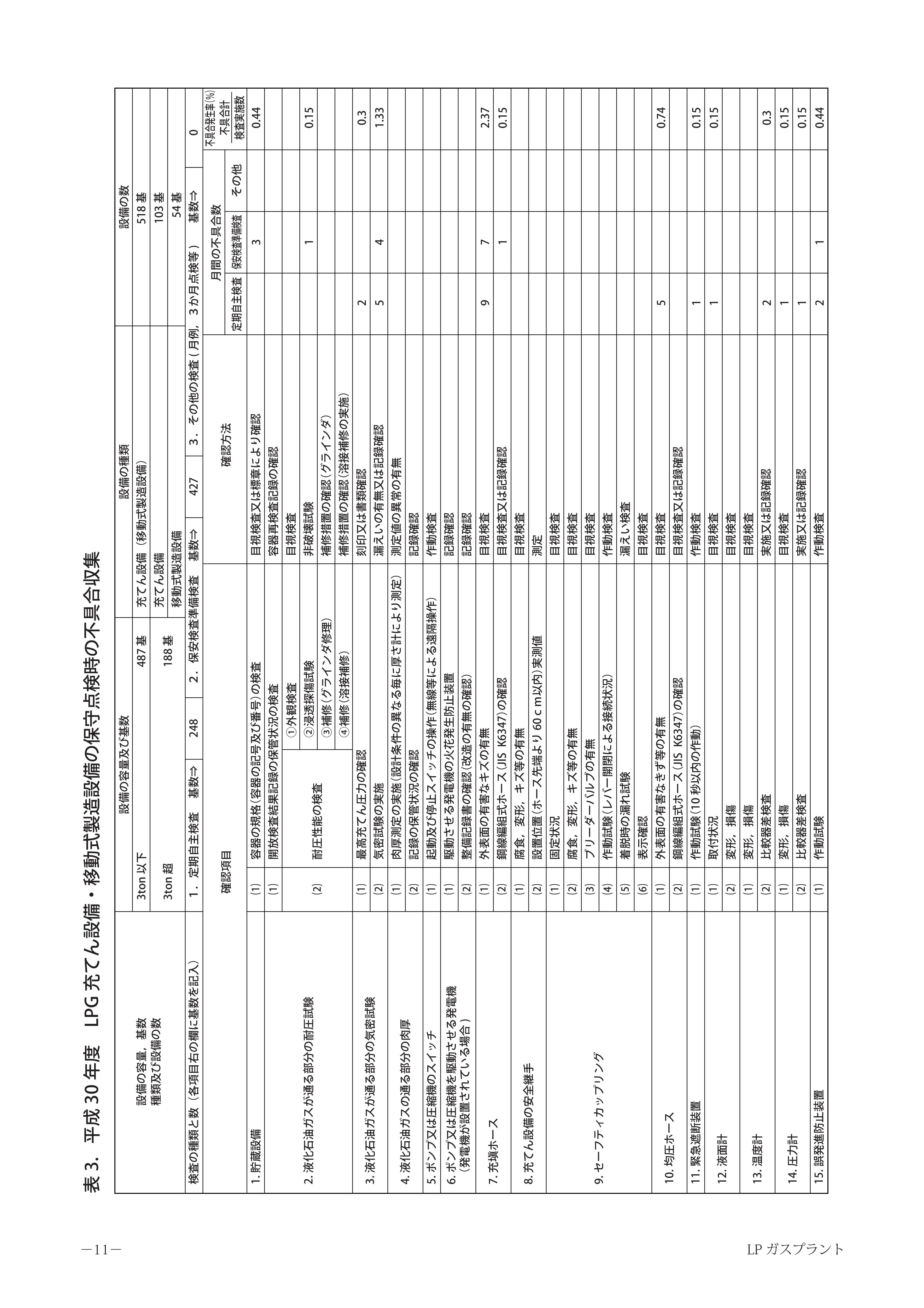

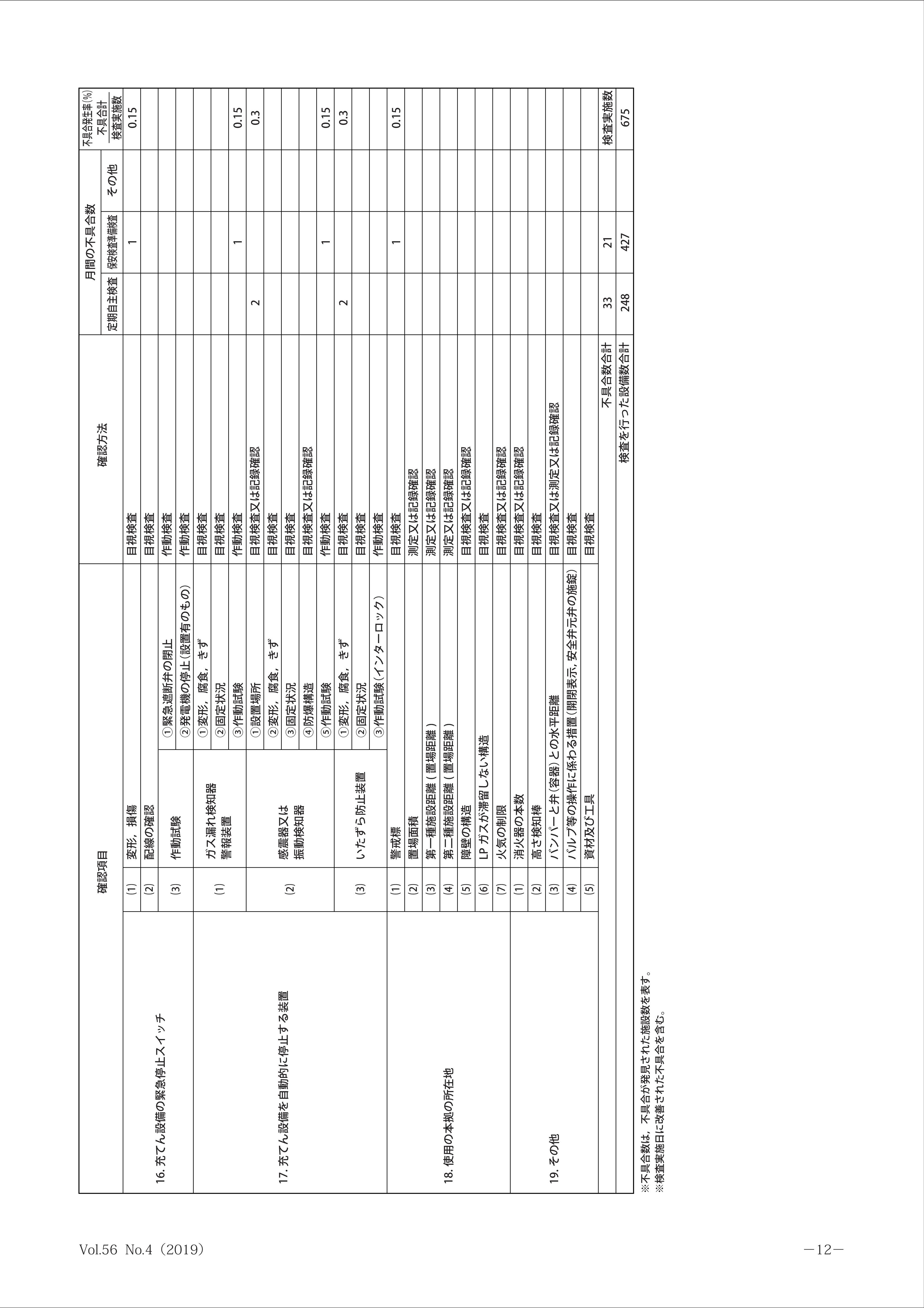

3 . LPG 充てん設備・移動式製造設備の保守点検時の不具合について

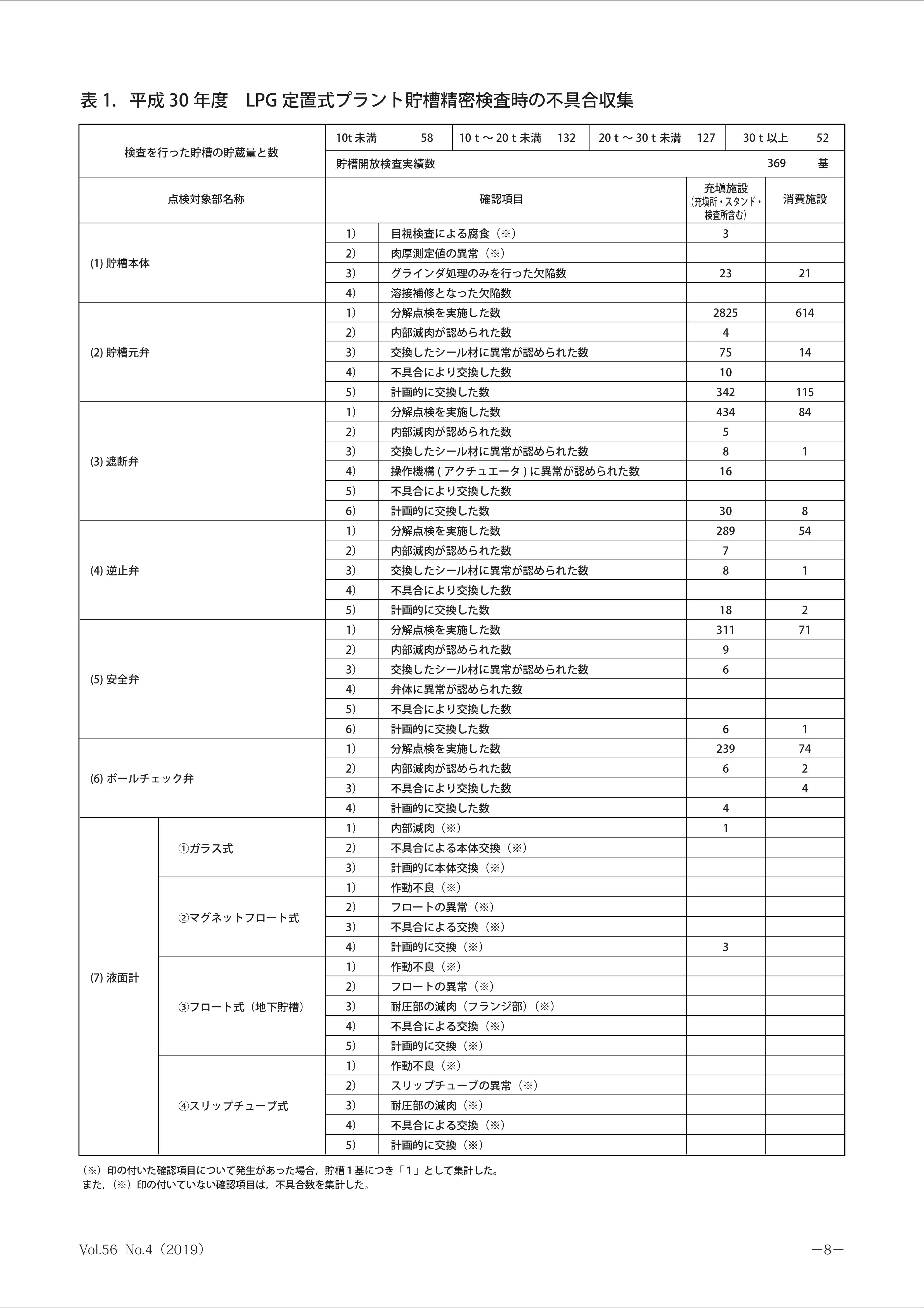

1 . LPG 定置式プラント貯槽精密検査時の不具合について

精密検査結果報告をいただいた貯槽数は369 基であった(前年度406 基)。

貯槽本体に腐食が見られた貯槽は3 基(発生率0.8%,充塡施設のみで発生)あったが,減肉等の異常が見られた貯槽は報告されていない。また,溶接補修を行った貯槽も同様に報告されていない。

平成29 年度分調査までは,弁類・液面計等の貯槽附属機器の交換数は,不具合を理由とする場合のみ調査対象であったが,平成30 年度調査では,これら附属品の計画的交換数も調査対象とし,経年によって起こり得る不具合に対する予防保全意識を垣間見ることができる貴重なデータとなった。

最重要貯槽附属機器として位置付けられる元弁では,不具合により交換されたケース(10 台)は,分解点検および交換された総数(3906 台)の0.3%で,充塡施設でのみ報告されている。一方,計画的に交換されたケース(457 台)は圧倒的に多く,11.6%(457 台/3906 台)にも上り,予防保全として交換が進みつつあるといえる。

その他の貯槽附属機器(液面計を除く)を見ても,やはり,計画的に交換されたケースは圧倒的に多かったという結果を得ている。

また,貯槽附属機器の液面計(マグネットフロート式)を計画的に交換された貯槽が3 基(貯槽全体の0.8%)報告されている(3 基/369 基)。

貯槽精密検査に伴い分解点検を行う主要弁類において,交換したシール材に異常が認められた割合は,元弁2.6%(充塡施設2.7%,消費施設2.3%),遮断弁1.7%(充1.8%,消1.2%),逆止弁2.6%(充2.8%,消1.9%),安全弁1.6%(充1.9%,消0%)であった。

特に弁体を作動させる(作動する)頻度が高い元弁・逆止弁において,シール材へのダメージがやや高くなるという傾向がみられることから,分解点検・整備において,今後とも充分に観察していきたい。

特記すべき不具合として,遮断弁のアクチュエータに異常がみられた事例が16 台報告されている点に注目したい。

アクチュエータは高圧ガスが通らない部分であり,必ずしも貯槽精密検査時に分解点検が実施されない(出来ない)ケースが多いと推測され,内部腐食によるスプリングの折損・可動部品の固着が見逃されがちとなりやすいものと考えられる。

従って,月例点検・定期自主検査・保安検査時にも作動状況を注意深く観察することが重要である。

その他,液面計の不具合は今回報告されていないが,前年度にはガラス式の本体減肉が3 件,フロート式の作動不良が3 件報告されていたことを付け加えておく。

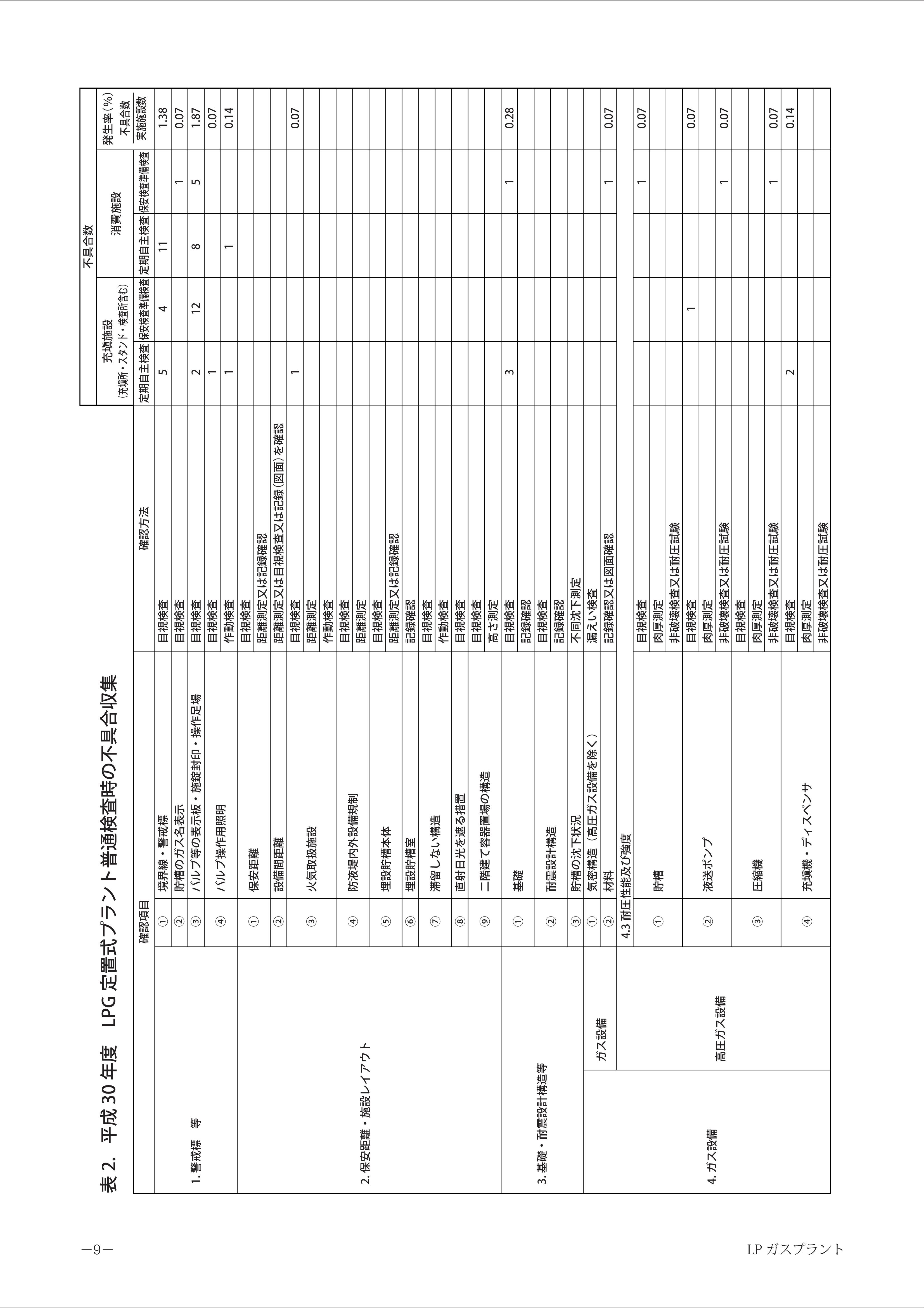

2 . LPG 定置式プラント普通検査時の不具合について

平成30 年度で収集した不具合の多くを占めた項目として「境界線・警戒標」,「バルブ等の表示板・施錠封印・操作足場」,「気密性能」,「圧力計」,「保安電力等」,「安全弁」,「ガス漏えい検知警報設備」,「貯槽の耐熱・冷却措置」および「防消火設備(散水設備)」が報告されており,例年同様の傾向がみられる。

1)「 境界線・警戒標」

主に警戒標の腐食や紫外線の影響による退色がみられることから,早めの補修塗装・交換が必要といえる。

2)「バルブの表示板・施錠封印・操作足場」

主に開閉札の劣化・紛失が報告されている。

バルブは数が多く,日常点検等では,一部に不具合があっても気づきにくいこと,また,樹脂製である開閉札は紫外線・風雨等の気象条件の影響を受けやすい。

予防保全を目的として,開閉札等の予備を施設に提案していく必要がある。

3)「気密性能」

運転状態の圧力では気づきにくい微細な漏えいも,常用の圧力以上で実施する気密試験で判明するケースが多いのではと考える。

夏季など内容物の温度が上昇する状況では,条件によって,常用の圧力以上に達する可能性があるため,その時期に合わせ漏えい確認を実施されることも有効といえる。

そのため,運転状態の高圧ガスを用いることが適切な場合を除き,危険性の無い気体により常用の圧力以上の試験圧力で気密試験を実施することは,有効な確認方法と考える。

4)「圧力計」

主に精度検査(比較器差検査)で判明する誤差が多く報告されている。

圧倒的に使用されるブルドン管式圧力計では,ブルドン管の経年疲労,ガス受入・払出時の脈動・機器の振動などが,性能劣化に繋がる原因となっている。

また,外観検査では,ガラス破損,目盛の不鮮明,指針変形や脱落,ケーシングの変形などが報告されている。

5)「保安電力」

主にガス漏えい検知警報設備の保安電源(バッテリー),散水エンジンポンプ起動用保安電源(バッテリー)の劣化が報告されている。

通常運転時には気づきにくいため,日常点検・月例点検において,機器の取扱説明書に表記されている保安電力の点検のポイント等を参考に,確認されるべき項目であるが,定期自主検査・保安検査(準備検査を含む)での不具合報告が依然として多い。

6)「安全弁」

主に性能状況を確認する,吹き始め・吹き止り圧力確認において不適格が報告されている。

検査時の作動圧力の変動は,バネ式安全弁の特性ともいえるが,放出管側からの雨水侵入によるスプリングの腐食によるバネ弾性低下が原因と推察される事例もある。

上記腐食が原因とみられる誤作動でのスプリング交換,また,堆積物が原因と思われる弁体シートと弁座との固着から分解点検・整備を行う事例もある。

また,配管用安全弁では,液封等による急激な圧力上昇でポンピングを起こし,弁シートに弁座跡のミゾができ,作動圧力の不安定化に繋がるものと思われる。

7)「ガス漏えい検知警報設備」

主にガス濃度指示値の誤差が多く報告されている。

定期自主検査等の保守検査では,大まかな指示調整はできるが,検知素子の劣化は,センサの劣化に繋がることから,定期的にメーカによる総合的な点検をお願いする。

また,地域によっては,近年頻繁に発生する落雷が原因と思われる基板の損傷が見受けられる。施設に設置される電気設備の総合管理盤での対応をお願いしたい。

8)「貯槽の耐熱・冷却措置」および「防消火設備(散水設備)」

主に散水ノズルの目詰まり,散水ポンプの稼働不良が多く報告されている。

近年,経年設備に設置されている散水配管の腐食が少なからず起きているとの報告がある。水漏れが発生してからの部分的補修が行われる事例がほとんどだが,腐食は配管全体でほぼ均一に起きているとみられ,比較的短期間で同一事業所の複数回補修が行われる傾向にあることから,不具合予防としての計画的な更新が望まれる。

散水ポンプ,特にエンジン駆動型は定期的なメンテナンスが重要と思われる。

3 . LPG 充てん設備・移動式製造設備の保守点検時の不具合について

充てん設備・移動式製造設備の不具合収集は平成29 年度分点検から行っている項目で,平成30 年度で収集した不具合では「液化石油ガスが通る部分の気密試験」,「充塡ホース」の項目が比較的多く報告されている。

ちなみに,前年度は「圧力計」の比較器差検査による不具合が多く報告された(定期自主検査6 件,保安検査〔準備検査を含む〕4 件)が,今回は定期自主検査での1 件のみが報告されている。

1)「液化石油ガスが通る部分の気密試験」

主に漏えいによる不具合が多く報告されている。

配管接続部や配管弁類の漏えいは定置式プラントでも多く発生しているが,充てん設備・移動式製造設備では運用特性上,走行中の振動が気密性を確保する上で悪影響を与える要素として加わるものと推察される。

充てん時には,火気制限距離が確保しにくい状況となるため,気密試験での漏えい確認は非常に重要である。

2)「充塡ホース」及び「均圧ホース」

主に外表面の有害なキズが報告されている。(充塡ホース:2.4%,均圧ホース:0.7%,総合で3.1%)充てん時の停車位置からバルク貯槽もしくはバルク容器までの距離が長い程,充塡ホースが引き摺られ,表面にキズが付きやすい。充てん作業者の日常的な目視点検が重要であるが,点検者の主観に頼るため保守点検時の不具合報告として多く挙がっていると考えられる。

【総括として】

貯槽精密検査において,貯槽本体の不具合発生率が低いことは今回の集計結果でも明らかになったが,ゼロではない。たとえ1 基であっても進行した腐食や溶接欠陥が原因で「漏えい-災害」となれば,被害は大きいものとなる。よって,初期の段階で発見される不具合に対する措置を講ずることは重要である。

一方,貯槽附属機器の内,弁類は計画的交換が進んでいる。プラント運用事業所の予防保全意識,検査事業者の働きかけが影響しているのではないだろうか。

定置式プラント普通検査(定期自主検査,保安検査(準備検査を含む))では,平均的な見方になるが,施設の保守検査を実施することによって何らかの不具合が必ずといっていいほど発見され,これら不具合のほとんどが検査当日に改善されていることは,検査技術者が行う検査の重要性を示しているといえる。

充てん設備・移動式製造設備の保守点検(定期自主検査,保安検査(準備検査を含む))では,定置式プラントに比べ,検査時に発見される不具合が低いように思われる。1台あたりの設備規模が定置式に比べ小さく,また,新設から廃止までの期間が短いことや,1台に対し日常の保安管理責任を負う充てん作業者が専属で運用されるケースが多く,設備に対する目が行き届き易い環境も影響しているのではないだろうか。

【不具合写真について】

検査問題調査対策部会では,貴重な統計資料を共有するための各種不具合様式による収集活動と並行して,不具合状況写真を検査事業者委員会の各事業者より提供され公表させていただいています。

不具合状況の視覚化は,大変インパクトがあり,実際に多くの方々からご関心を寄せていただいております。

また,不具合内容・原因・改善措置の記事を添えることで保安教育資料としての価値を高めることができると考えております。

今後も,できる限り多くの誌面を割き,不具合写真を掲載させていただきたいと考えております。

平成30 年度不具合に係る写真(LPG 定置式プラントに係る不具合)

[ 事例 1 ]

【不具合内容】:警戒標の文字の塗料色褪せ

【事象・原因等】:紫外線による色褪せと思われる

【改善措置】:表示文字を文字シールで補修

【運転状況】:使用年数1 年(平成29 年交換)

【適用省令】:液石則第6 条第1 項第1 号

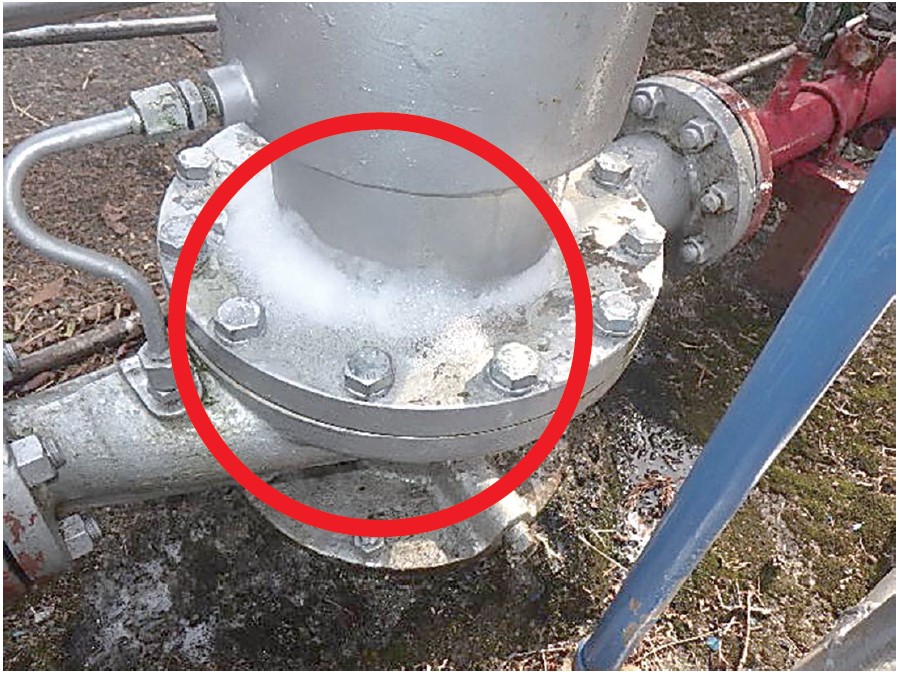

[ 事例 2 ]

【不具合内容】:ガスコンプレッサリキッドトラップ フランジ部の漏えい

【事象・原因等】:締付けトルク不足,Oリンググリス切

【改善措置】:Oリンググリスアップ再取付け

【運転状況】:24 時間運転,日常点検3 回以上

【適用省令】:液石則第6 条第1 項第18 号

[ 事例 3 ]

【不具合内容】:ポンプ接続部からの漏えい

【事象・原因等】:ガスケット締付け不足

【改善措置】:分解点検・整備

【運転状況】:使用年数27 年(前回分解点検より2 年7 ヶ月)

【適用省令】:液石則第6 条第1 項第18 号

[ 事例 4 ]

【不具合内容】:充塡機付帯配管ねじ込み継手の漏えい

【事象・原因等】:ねじ込み部の緩み

【改善措置】:シールテープ補修

【運転状況】:使用年数27 年

【適用省令】:液石則第6 条第1 項第18 号

[ 事例 5]

【不具合内容】:貯槽外面塗装剥離

【事象・原因等】:散水配管よりの漏水による上塗り塗装剥離

【改善措置】:漏水を止め再塗装

【運転状況】:使用年数約30 年(前回点検6 ヶ月前)

【適用省令】:液石則第6 条第1 項第19 号

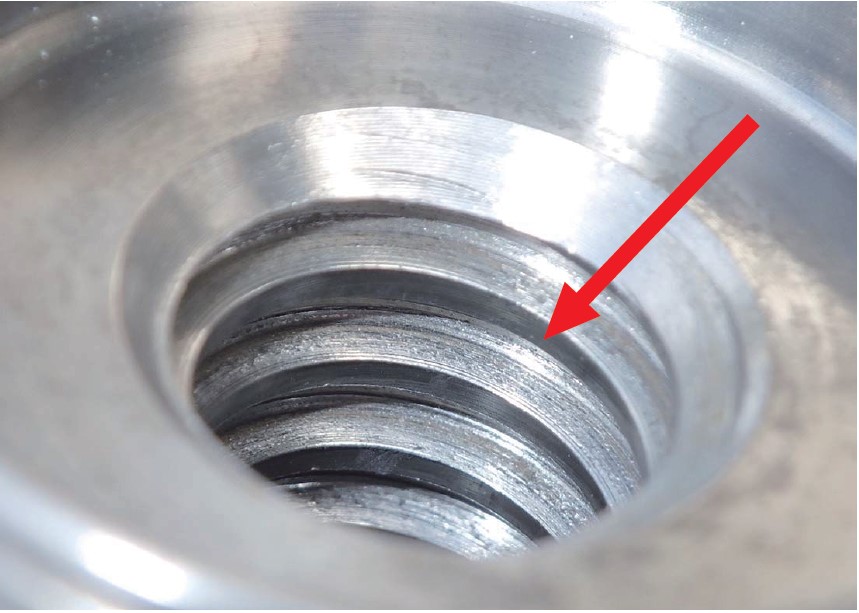

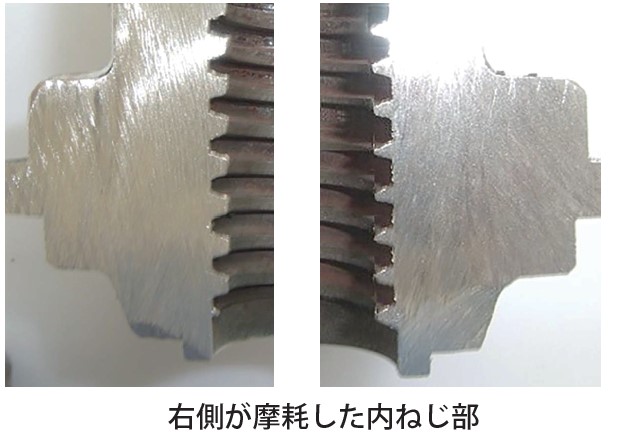

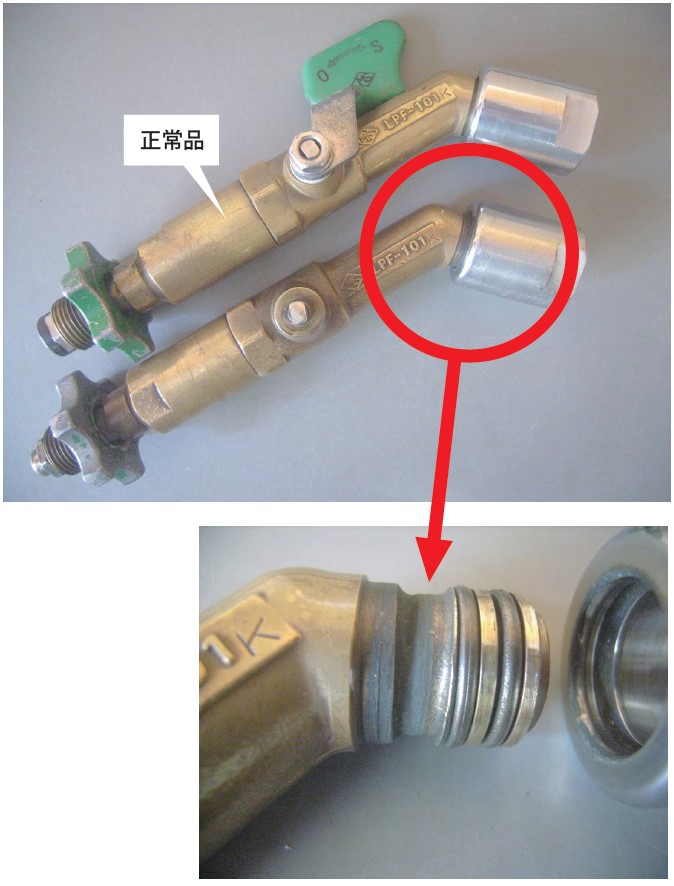

[ 事例 6]

【不具合内容】:40A バルブボンネット内ネジ部の摩耗

【事象・原因等】:日々の使用によるネジ山の摩耗

【改善措置】:新品交換

【運転状況】:使用年数約25 年(前回点検10 年前)

【適用省令】:液石則第6 条第1 項第25 号

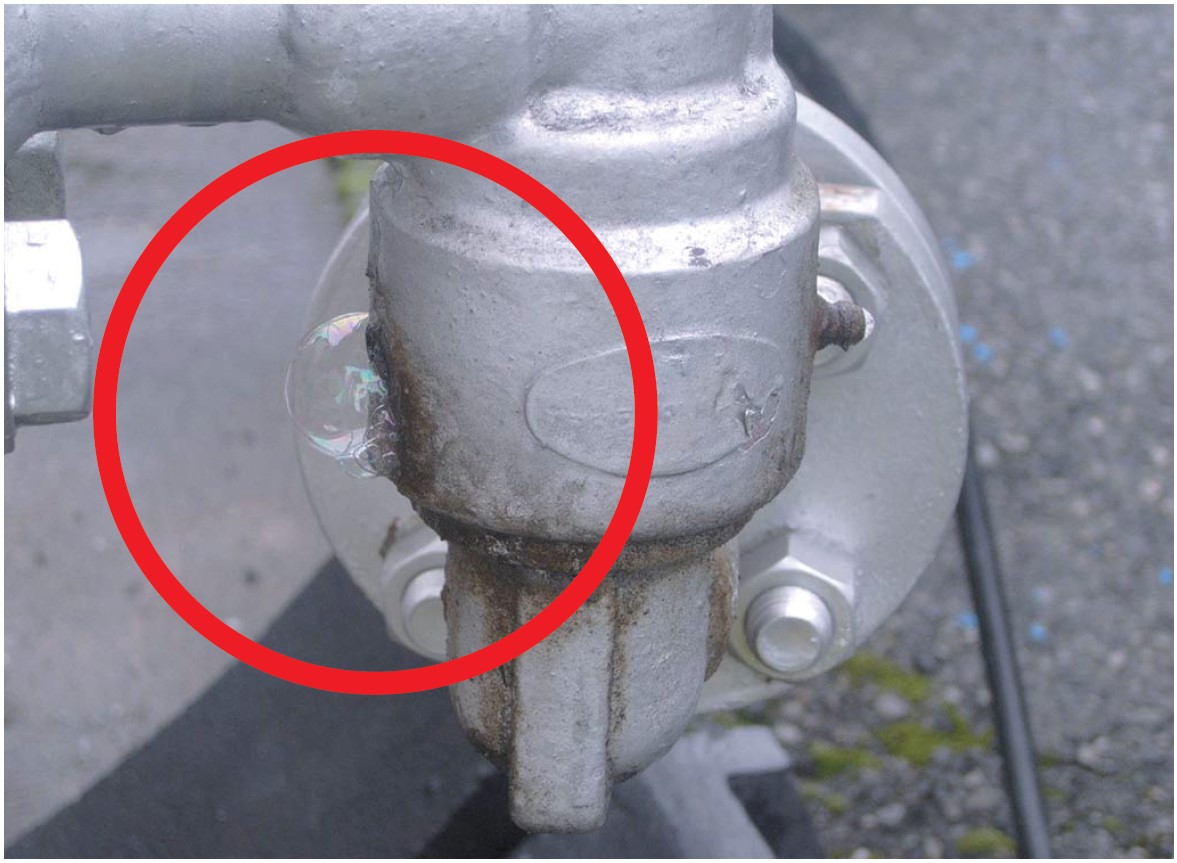

[ 事例 7]

【不具合内容】:散水ポンプ出口逆止弁割れ

【事象・原因等】:残留水の凍結

【改善措置】:新品交換

【運転状況】:推定35 年

【適用省令】:液石則第6 条第1 項第31 号

[ 事例 8]

【不具合内容】:散水配管ネジ部からの漏えい

【事象・原因等】:酸化による腐食

【改善措置】:配管交換

【運転状況】:使用年数不明

【適用省令】:液石則第6 条第1 項第31 号

[ 事例 9]

【不具合内容】:50A 散水配管より漏えい

【事象・原因等】:腐食,貫通 による

【改善措置】:補修用テープにより修理

【運転状況】:使用年数約40 年

【適用省令】:液石則第6 条第1 項第31 号

[ 事例 10]

【不具合内容】:移充塡弁の漏えい

【事象・原因等】:ベアリングレールの摩耗(経年)

【改善措置】:新品交換

【運転状況】:使用年数不明

【適用省令】:液石則第8 条第1 項第1 号(6 条第1 項第18 号準用)

[ 事例 11]

【不具合内容】:スイベルジョイントからの漏えい

【事象・原因等】:ジョイントパッキンの摩耗

【改善措置】:分解点検・整備

【運転状況】:約35 年【適用省令】:液石則第8 条第1 項第1 号(6 条第1 項第18 号準用)