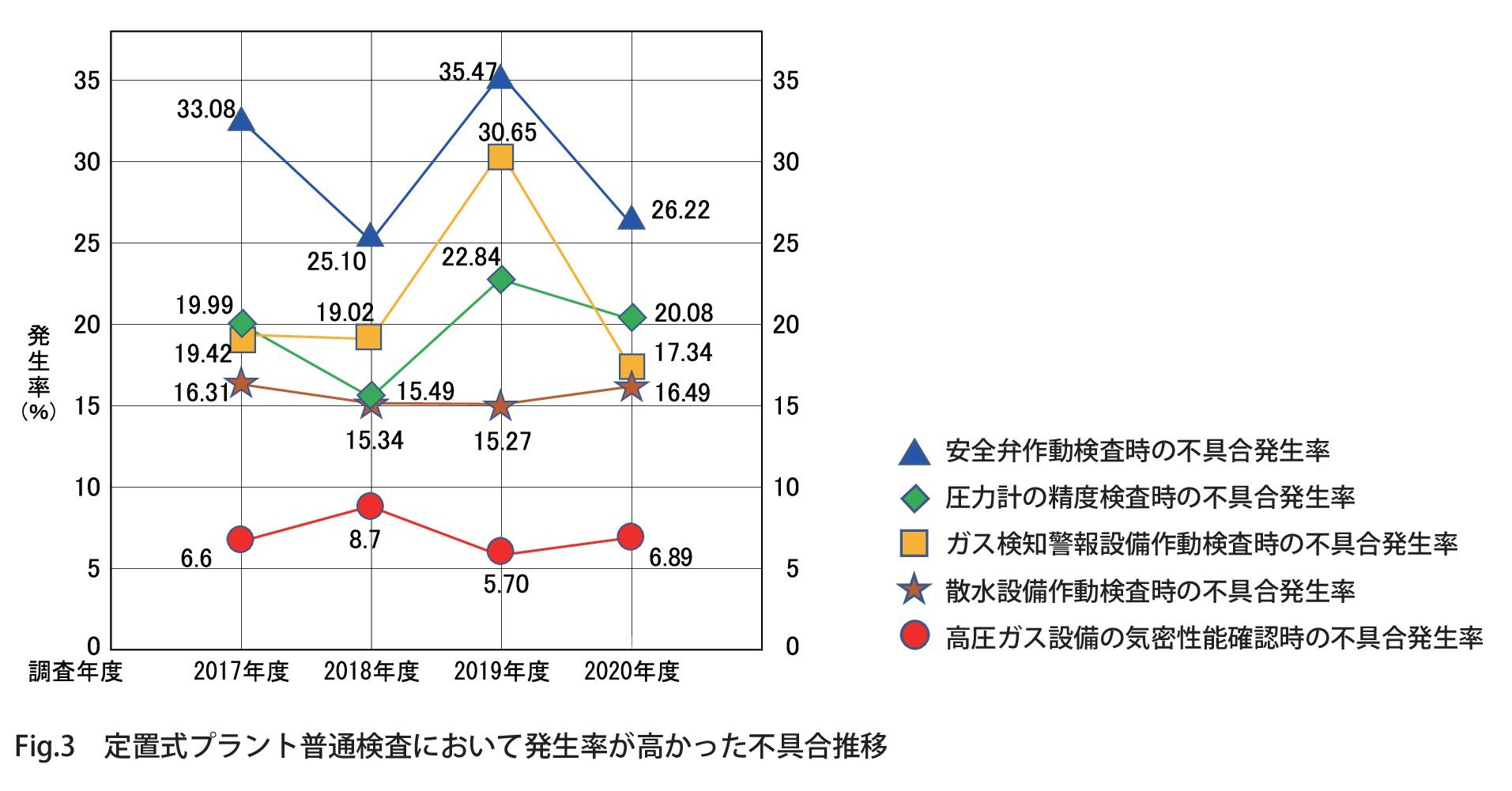

2020年度 製造事業所等における保守点検時の不具合収集結果及び解説

検査事業者委員会

検査問題調査対策部会

検査事業者委員会の委員各社からのご協力によって報告された不具合データを当部会が取り纏める活動は,液化石油ガス製造施設における保安・保全の一助として,「保安検査の方法を定める告示」(平成17(2005)年3月30 日経済産業省告示第84 号)が制定された翌年の平成18(2006)年度より,保安検査基準に定められた項目毎に,保守検査時に確認された不具合を対象として開始しました。その年間集計結果に対して考察を行い,また,随時寄せられる不具合に係る写真についても附帯情報と共に,継続して本機関誌に掲載してきました。

本稿の作成にあたり,ご協力いただいた方々に,あらためて感謝申し上げます。

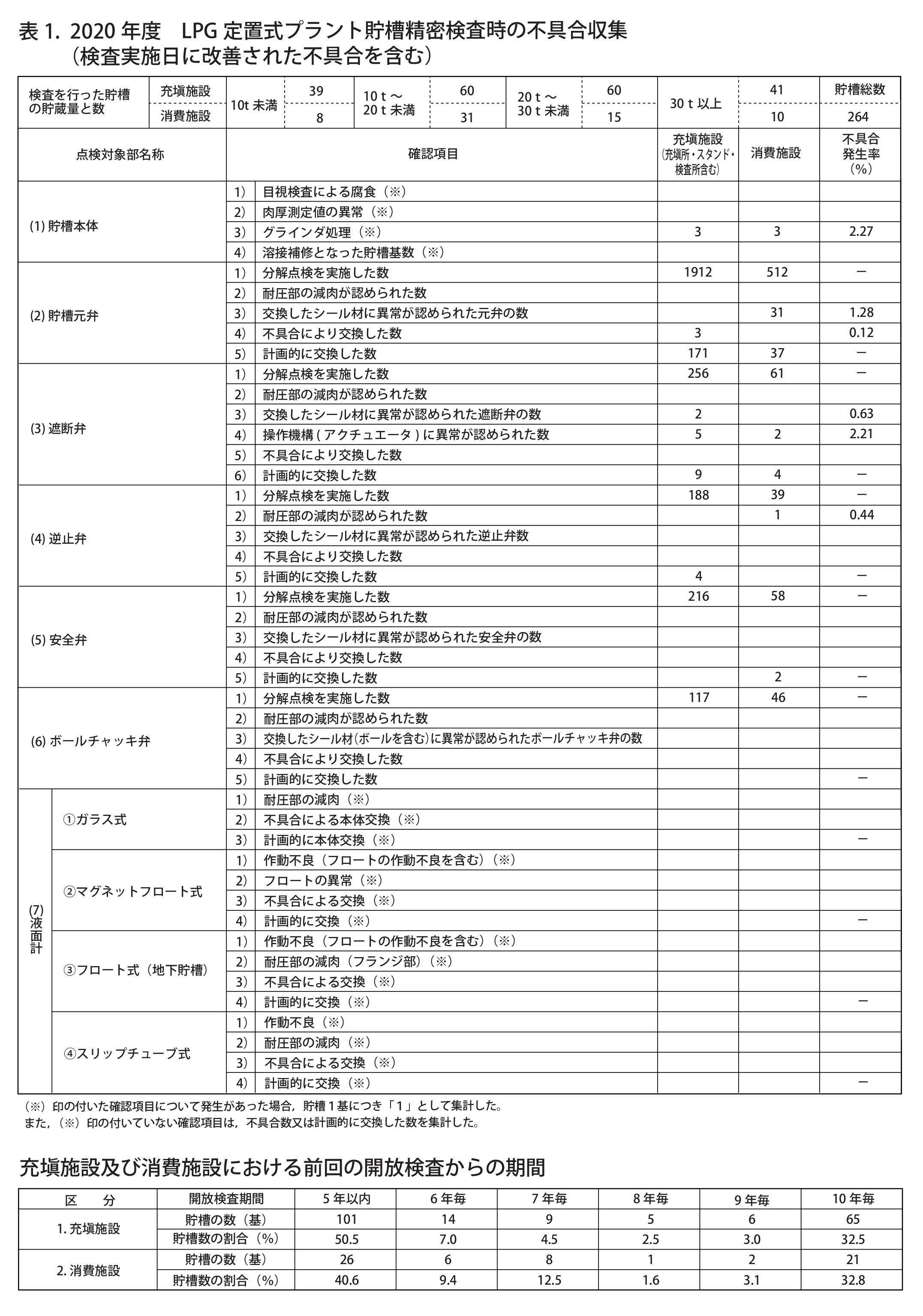

1 . LPG 定置式プラント貯槽精密検査時(開放検査)の不具合について

対象となった貯槽数は264 基であった。特に2020 年度分からは,前回の開放検査からの経過期間についても調査を行った。

1)「貯槽の開放検査周期」(前回の開放検査からの経過期間)

貯槽開放検査周期が最長10 年に延長されている現在でも,5年以内に実施している貯槽の割合が最も多く,充?施設で50.5%,消費施設で40.6% であり,次いで「10 年毎の実施」が続き,充?施設で32.5%,消費施設で32.8% となっている。自主保安優先する事業所と設備維持コストを重視する事業所との2極化が垣間見える。

2)「貯槽本体」

貯槽本体の不具合としては「グラインダ処理」の発生率が2.27% と最も高く,貯槽基数としては6基でいずれも処理の結果,異常なしと報告されており“不具合” というよりも不具合である可能性を検証し,その結果“不具合ではなかった” 貯槽と位置付けることもできる。

3)「貯槽附属機器」

貯槽の附属機器では,「遮断弁操作機構(アクチュエータ)の異常」が最も高く2.21%(7/317)であり,これは遮断弁操作機構(アクチュエータ)が他弁類よりも複雑な構造を持つためであると考える。次いで「元弁の交換したシール材異常」の1.28%(31/2424)だが,貯槽1基あたりの元弁の数(10 台以上)は,遮断弁の数(1~2台程度)に比べ,圧倒的に多く設置されている貯槽が大多数を占めるため,不具合の件数としては最も多くなっている。尚,供用中にガス漏えい等の不具合が発生した場合の深刻さは遮断弁よりはるかに大きいため,不具合発生率の値以上に重大に受け止めなくてはならない。

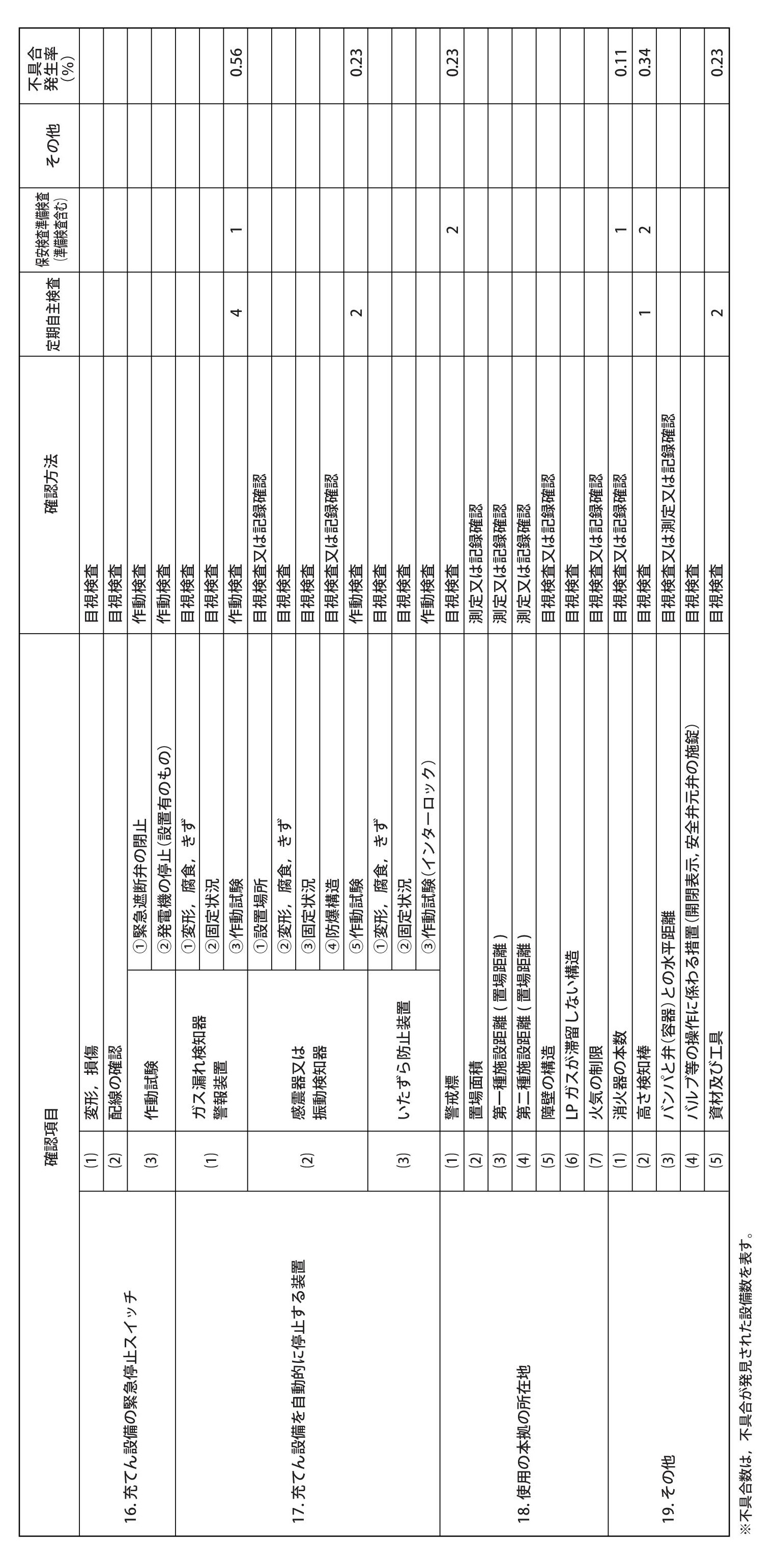

参考までに,発生率が高い傾向にある不具合について過去4年を振り返ったグラフをFig.1 に示す。

グラフを見ると,不具合発生率が常に0.4% を上回る項目は「元弁における交換したシール材の異常」と「遮断弁操作機構(アクチュエータ)の異常」であることが分かる。

元弁のシール材は取り付けられた箇所によって損傷の進行が違うが,払出・戻り・受入・均圧といった元弁は操作頻度が高く(最低2回/運転日),シール材の消耗は激しい。遮断弁・逆止弁・安全弁・ボールチャッキ弁のシール材の異常については報告されない年度もあったが,平均すると無視できない要素である。

遮断弁の操作機構(アクチュエータ)の異常については先にも述べたが,複雑な構造が不具合発生率に表われている。特に遮断弁の操作機構(アクチュエータ)の異常は精密検査時以外でも発見できることから,日常運転・保安検査・定期自主検査といった場面で改善されているケースも多いと考えられる。

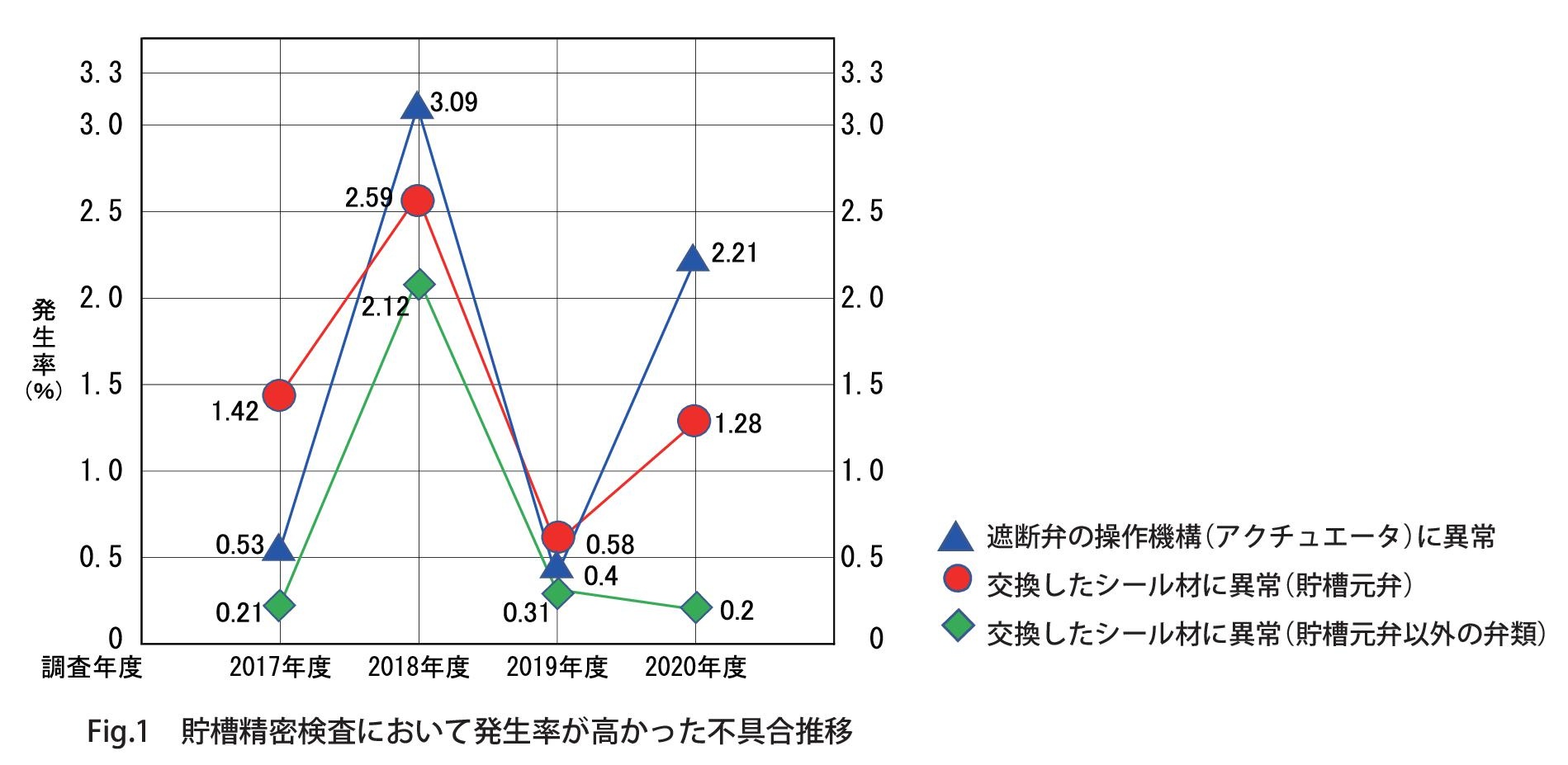

また、交換された元弁の数から,貯槽元弁の計画的な交換が進んでいることが分かる。2020 年度は208 台。

精密検査を実施した貯槽の元弁総数を,2424(分解点検を実施した数)+3(不具合により交換した数)+208(計画的に交換した数)=2635 台と考えると約8% の元弁が計画的に交換されている計算になる。ちなみに2019 年度は約10%,2018 年度は約12%。貯槽自体の更新が難しい代わりに重要弁の交換をすることは,保安の向上という観点からも良策であると考える。

視覚的に分かりやすくするため,2020 年度を含む過去3年間(2017 年度までは、計画的な交換は不具合データとして収集していなかったため)に交換された弁類の数をFig.2 に示す。

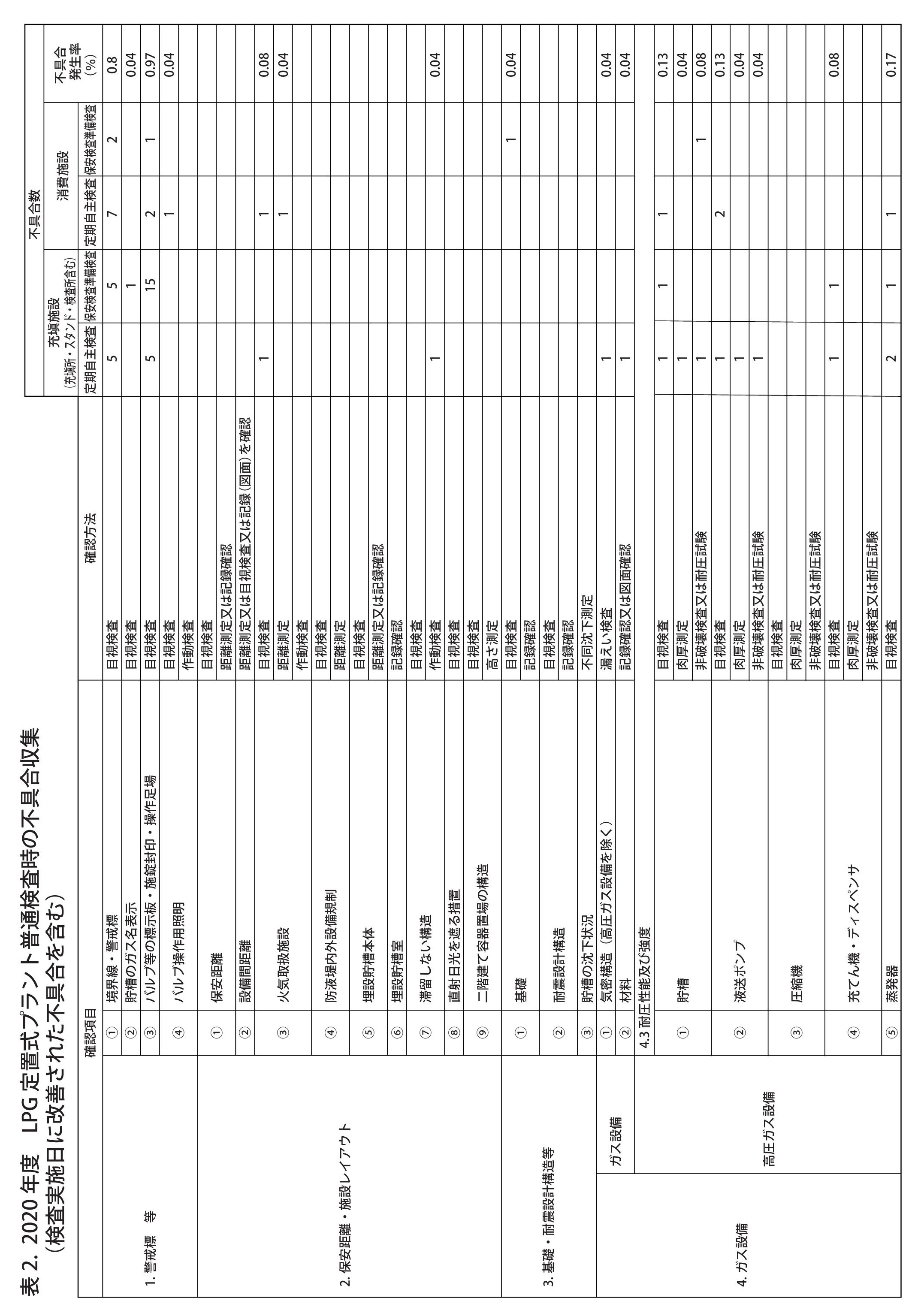

2 . LPG 定置式プラント普通検査時の不具合について

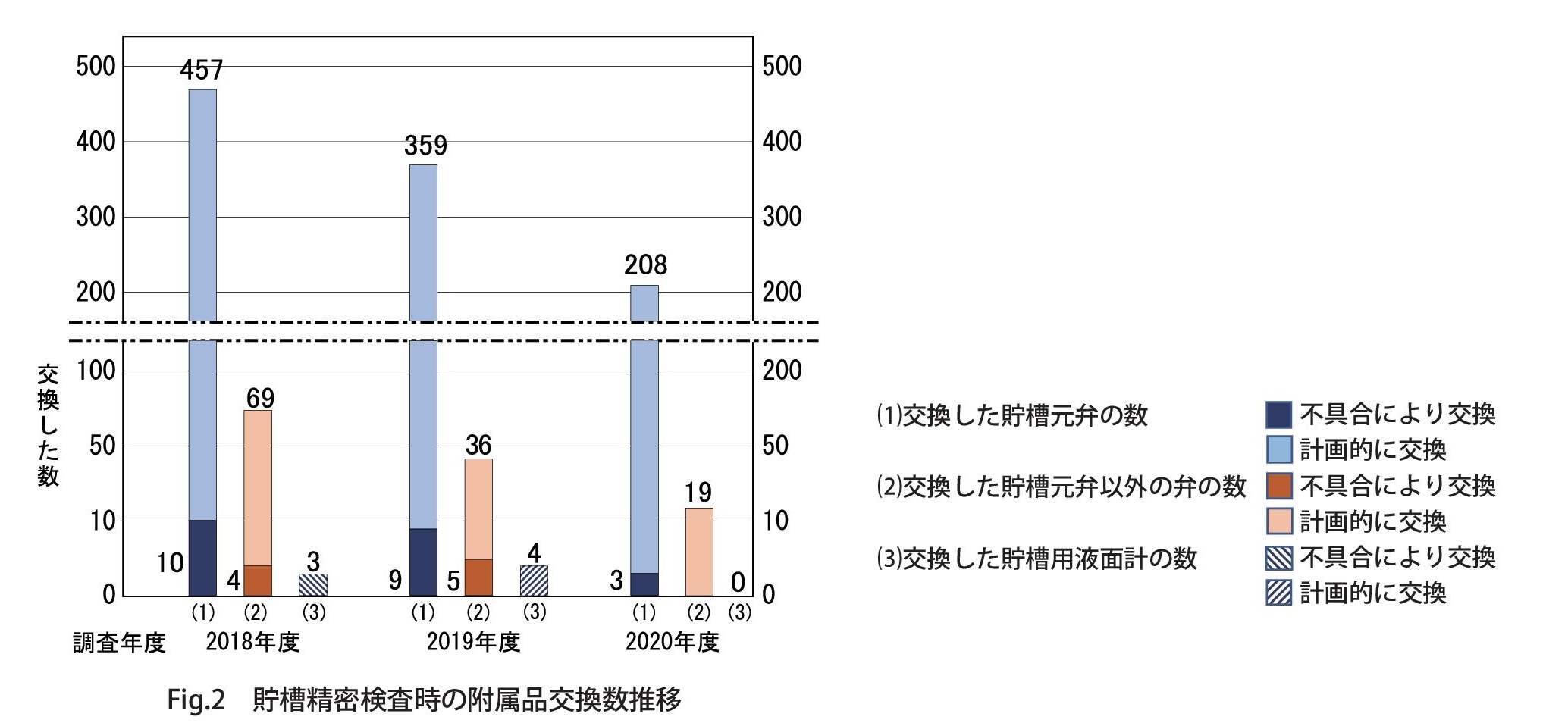

発生率が高い不具合は,「安全弁作動不良」(26.22%),「圧力計精度不良」(20.08%),「ガス漏えい検知警報設備作動不良」(17.34%),「散水設備作動不良」(防消火14.80%,貯槽の耐熱・冷却1.69%)の順で,例年順位の入れ替わりはあるものの,この4要素が上位を占めている。いずれも条件次第では,事故に繋がる不具合である。

先に挙げた不具合に比べ発生率は低いが,気密性能の不具合(ガス漏えい)は直接的に事故に繋がるため,検査事業者は多くの時間を掛けて気密試験による漏えいの有無をチェックしている。その結果,高圧ガス設備で,配管系の漏えいが多くみられる(4.65%)。原因としては,貯槽や機器類のように定期的な分解点検やメーカによるメンテナンスが行われていない施設が多いからだと考えられる。尚,そういった施設での配管漏えいの修理は,漏えい箇所に対してのみ行う逐次対応を行っているケースがほとんどであろう。

参考までに,発生率が高い傾向にある不具合について過去4年を振り返ったグラフをFig.3 に示す。

グラフを見ると,安全弁作動検査時の不具合が常に突出し,続いて,圧力計の精度検査時の不具合,ガス検知警報設備の作動検査時の不具合,散水設備作動検査時の不具合,やや離れて高圧ガス設備の気密性能確認時の不具合も5% 以上は確認されている。

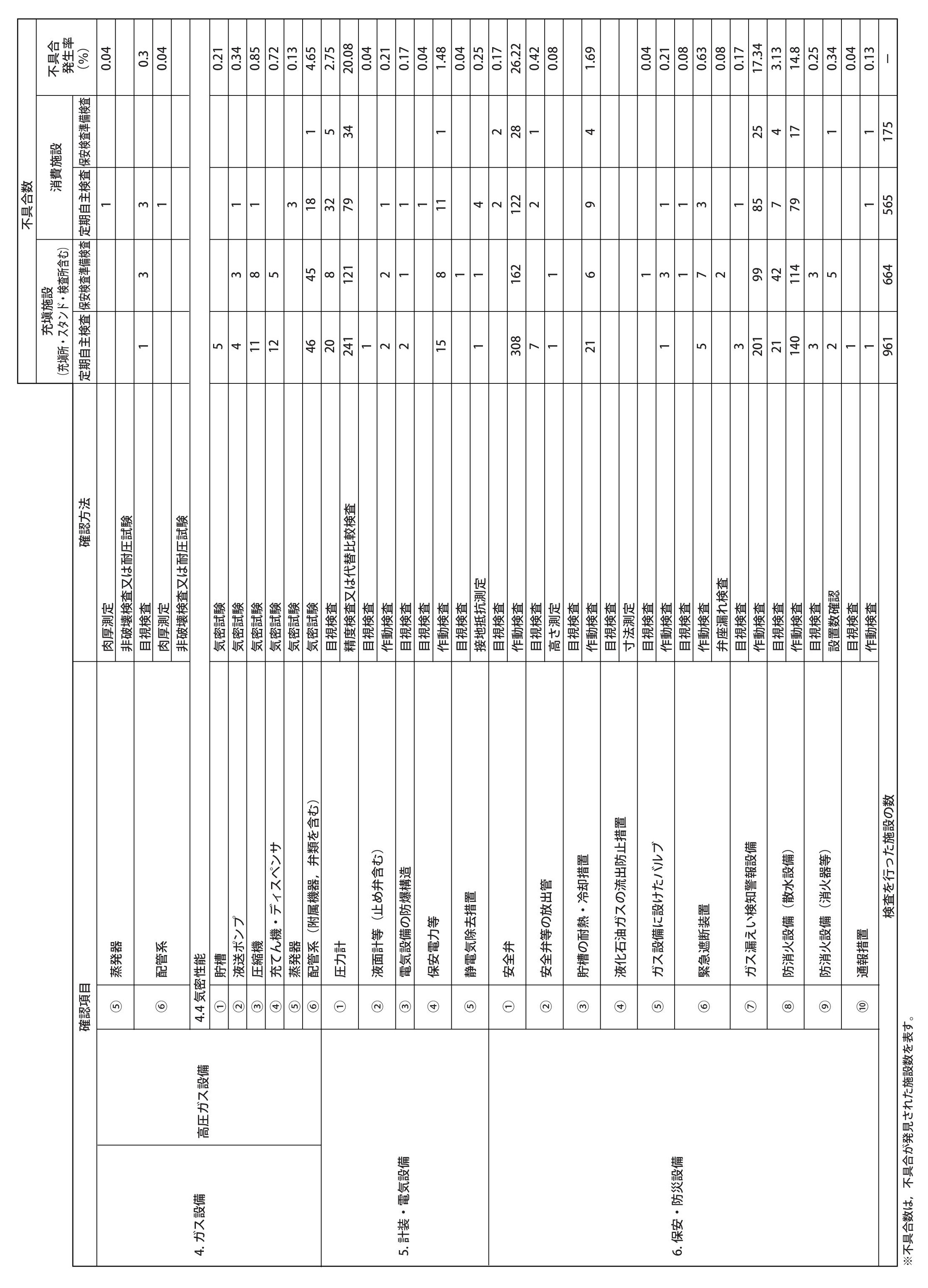

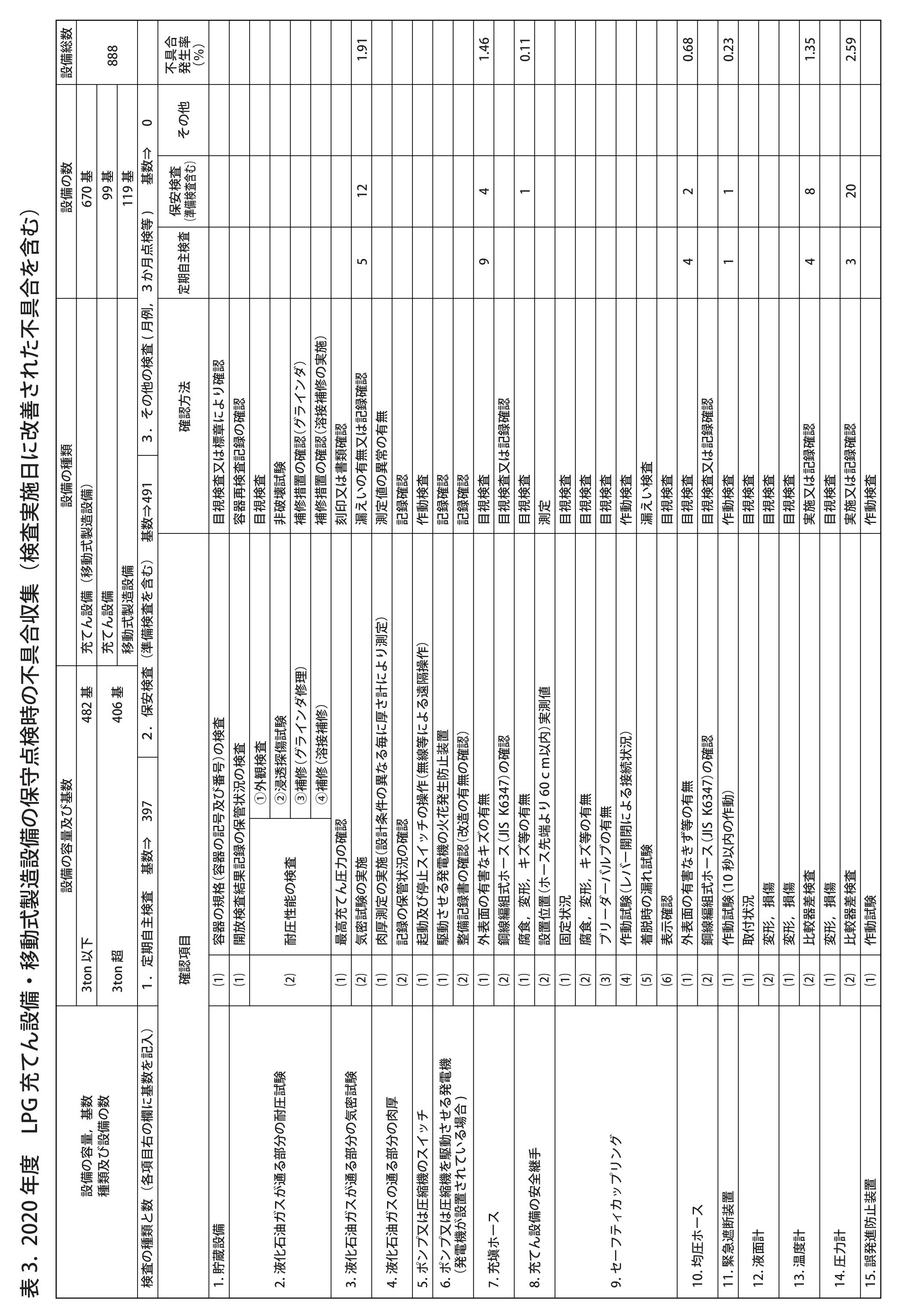

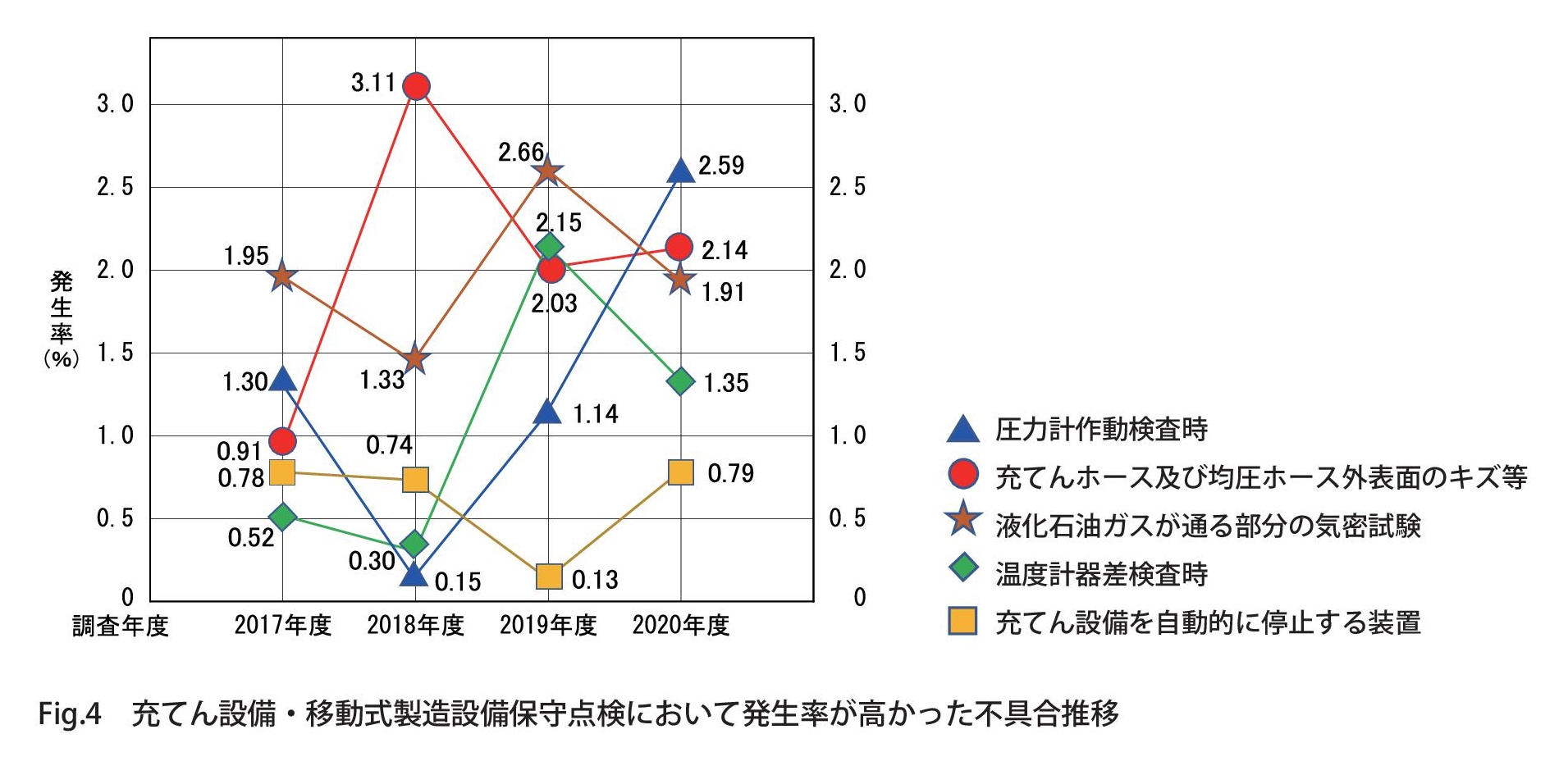

3. 充てん設備・移動式製造設備保守点検時の不具合について

充てん設備・移動式製造設備は定置式プラントと比較して全般的に不具合発生率が低い。理由として考えられるのは,1台あたりの配管系,計器類の規模や数量が定置式プラントと比較して小さいこと,各車両のオペレータが専任である場合が多く設備状態の異常に気付きやすいこと,新規納入から廃車までの期間が定置式プラントに比べて短いこと,などが挙げられる。

発生率は低いものの,「圧力計作動検査時」(2.59%),「充?ホース・均圧ホースの表面キズ等」(1.46%・0.68%),「液化石油ガスが通る部分の気密試験」(1.91%),「温度計器差検査時」(1.35%),及び「充てん設備を自動的に停止する装置」(0.79%)といった不具合は毎年必ず一定以上の割合で報告されている。よって,これらを検査の重点ポイントと位置付けたい。

参考までに,発生率が高い傾向にある不具合について過去4年を振り返ったグラフをFig.4に示す。

グラフよりガス漏えいの不具合は例年比較的高い傾向が読み取れる。しかし,他に示した不具合は,年度によってバラつきが大きい。いずれにしても定置式プラント普通検査に比べ全体的に不具合発生率は低く,1件の不具合が不具発生率に大きく影響するため,より信頼度の高いデータを得るには,更に収集年数を重ねていく必要があると考える。

【総括として】

過去の収集データを振り返り,主要な不具合についてのグラフ化を試みました。結果,収集年数がまだ短く,データ不足も重なり,不具合発生傾向が見えにくい案件もありましたが,本稿をご覧いただく方にとって保安管理の一助となればと思い,あえて掲載しました。

グラフについては,更にデータを積み重ねることによって,より有効な資料になっていくと思いますので,是非とも続けていきたいと考えております。

定期的に検査を行うことが,施設運用の安全に寄与することは,不具合収集結果から明らかです。第三者の視点で不具合点を見つけ,即時改善する(していただく)流れは,継続していかなくてはならないと考えます。

2020 年度不具合に係る写真

[ 事例 1 ]

【不具合内容】警戒標塗装色抜け

【事象・原因等】経年劣化

【改善措置】新品交換

【適用省令】液石則第8 条第 1 項第 1 号

[ 事例 2 ]

【不具合内容】フランジガスケットからの漏洩(40A)

【事象・原因等】経年使用による締付けトルクの 低下

【改善措置】増し締め実施

【適用省令】液石則第6 条第 1 項第 18 号

[ 事例 3 ]

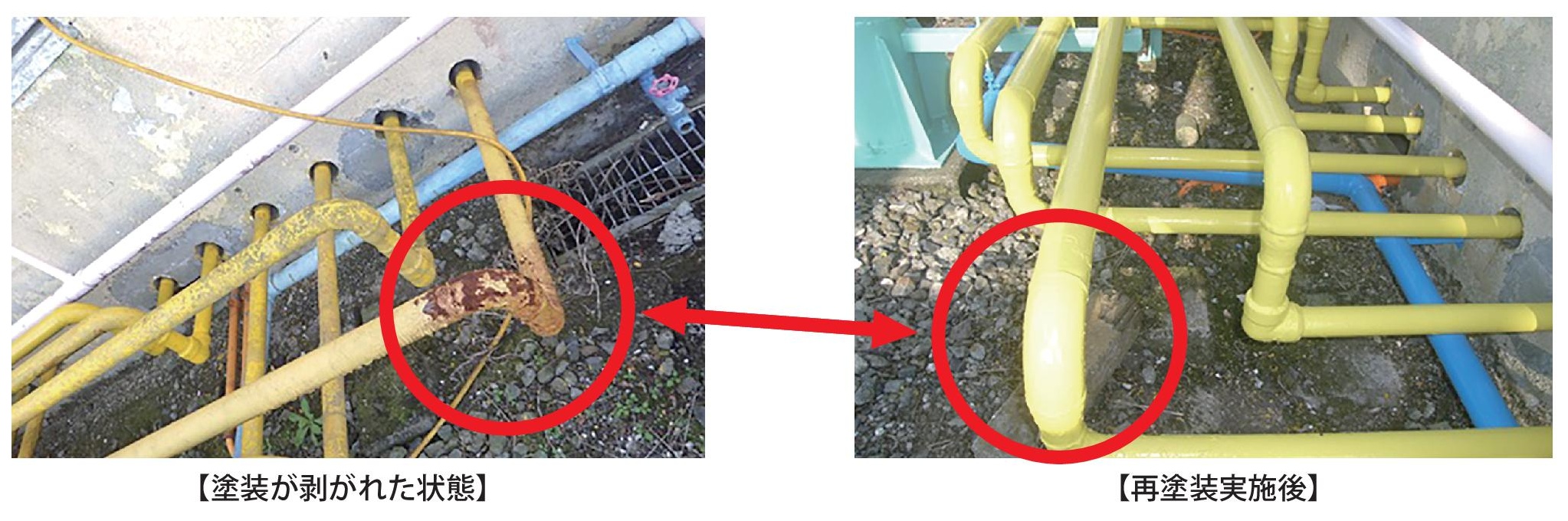

【不具合内容】塗装剥がれ(竪型貯槽 )

【改善措置】再塗装

【備考】腐食による減肉は見られなかった。

【事象・原因等】経年劣化 による

【適用省令】 液石則第 6 条第 1 項第 17,19 号

【塗装が剥がれた状態】

【再塗装実施後】

[ 事例 4]

【不具合内容】塗装剥がれ(高圧ガス配管)

【改善措置】再塗装

【備考】腐食による減肉は見られなかった。

【事象・原因等】経年劣化 による

【適用省令】 液石則第 6 条第 1 項第 17,19 号

[ 事例 5]

【ケース1 】

【不具合内容】貯槽基礎ボルト(ナット)の腐食

【事象・原因等】塗装剥離による( 水分の滞留)

【改善措置】腐食部のサビの除去 ・ 補修 塗装

【適用省令】液石則第 6 条第 1 項第 15 号

【ケース2 】

【不具合内容】貯槽基礎板の腐食

【事象・原因等】 塗装剥離による( 水分の滞留)

【改善措置】腐食部 のサビの除去 ・ 補修 塗装

【適用省令】 液石則第 6 条第 1 項第 19 号

[ 事例 6]

【不具合内容】20t 貯槽内部(鏡板中央部)に 2 カ所きず

【事象・原因等】不明

【改善措置】グラインダ処理 後異常なし

【適用省令】液石則第 6 条第 1 項第 17,19 号

[ 事例 7]

【不具合内容】配管の腐食

【事象・原因等】経年劣化による塗装 の 剥離

【改善措置】腐食箇所の改善(腐食除去, 再塗装)

【適用省令】液石則第 6 条第 1 項第 17,19 号

[ 事例 8]

【不具合内容】フレキシブルホース固定パイプ 腐食

【事象・原因等】経年劣化による 腐食の進行

【改善措置】フレキシブルホースの更新

【適用省令】液石則第 6 条第 1 項第 17,19 号

[ 事例 9]

【不具合内容】フレキシブルホースの伸び 及び 芯ずれ

【事象・原因等】長期間使用による 伸びの増大

【改善措置】「フレキシブルホースの更新, 配管の見直し」を提言した。

【適用省令】液石則第 6 条第 1 項第 17,19 号

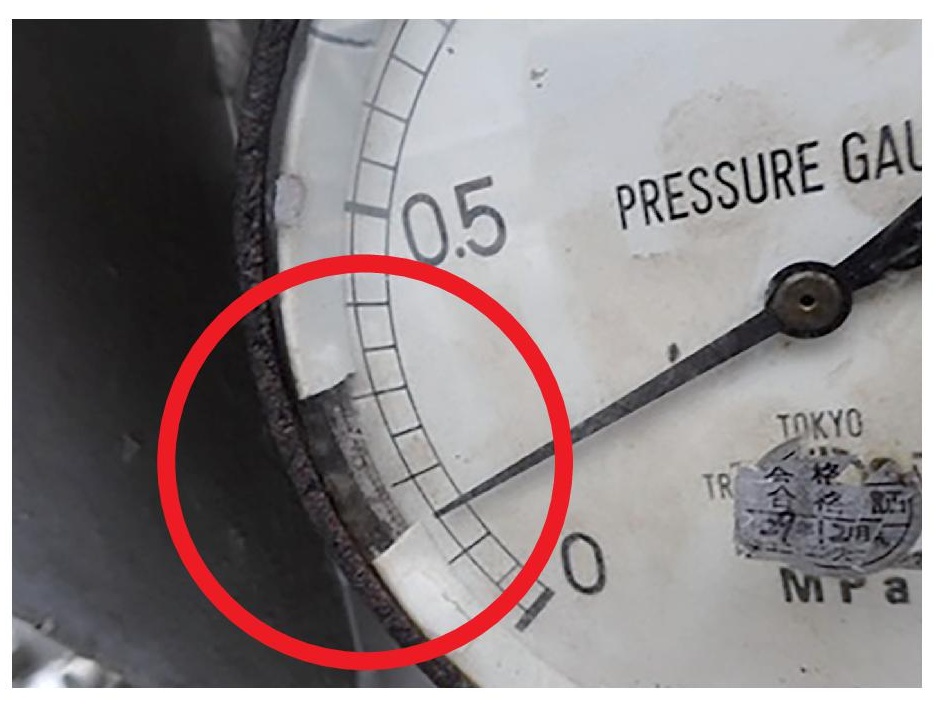

[ 事例 10]

【不具合内容】圧力計文字盤押えの破損

【事象・原因等】経年劣化による

【改善措置】屋外用圧力計への更新

【適用省令】液石則第 6 条第 1 項第 21 号

[ 事例 11]

【不具合内容】バルブ弁体が腐食[貯槽放出弁(大気側)]

【事象・原因等】水分の侵入と推察する。

【改善措置】分解点検・整備実施

【適用省令】液石則第6 条第 1 項第 25 号

[ 事例 12]

【不具合内容】元弁弁体シートパッキン破損

【改善措置】分解整備を実施

【事象・原因等】弁座漏洩Uナットのゆるみ

【適用省令】 液石則第 6 条第 1 項第 25 号

[ 破損したシートパッキン ]

[ シートパッキン破損部 ]

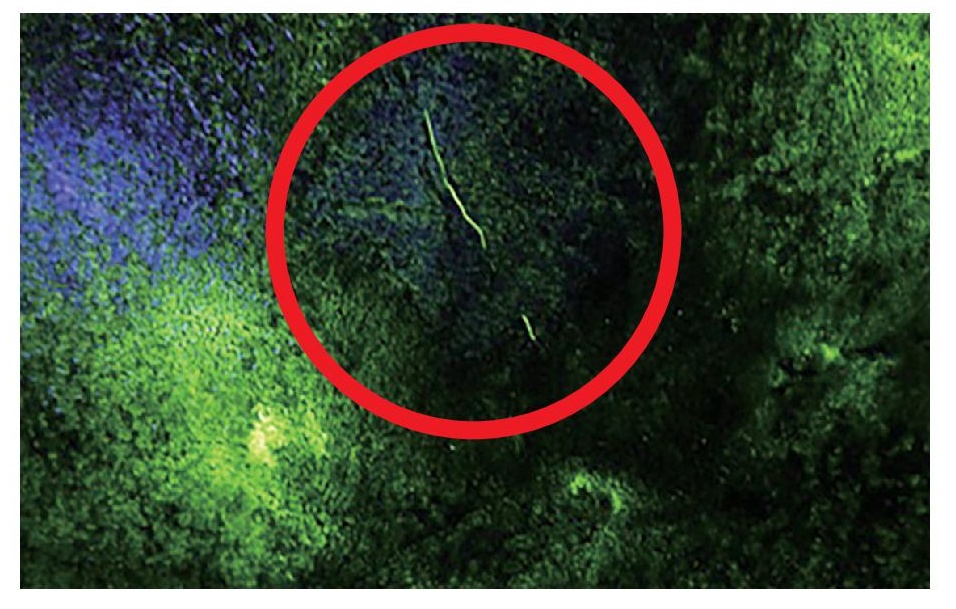

[ 事例 13]

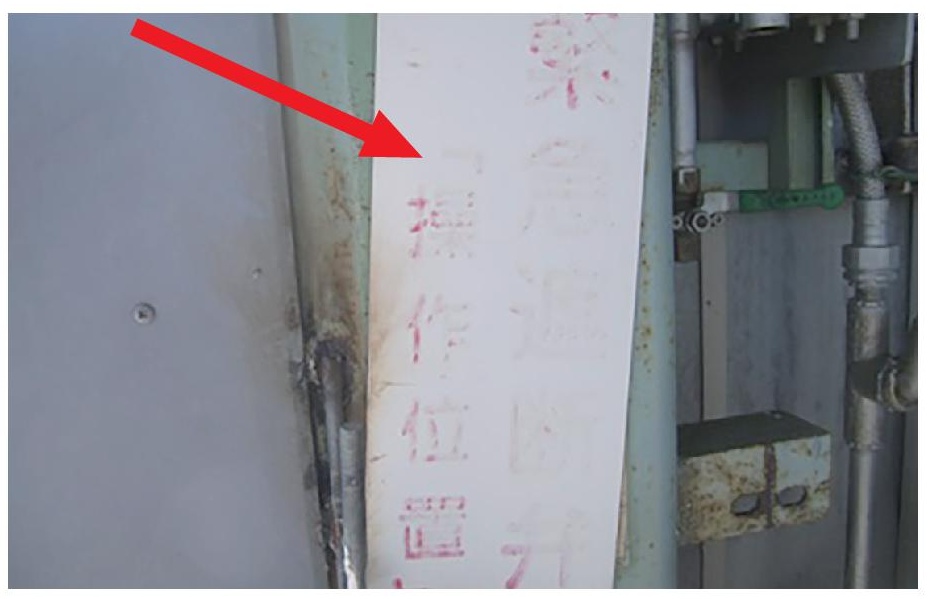

【不具合内容】「緊急遮断弁操作位置」の不明瞭

【改善措置】表示を明瞭化

【事象・原因等】経年劣化により不明瞭となった

【適用省令】液石則第 6 条第 1 項第 26 号

【不明瞭な状態】

【 表示を明瞭化】

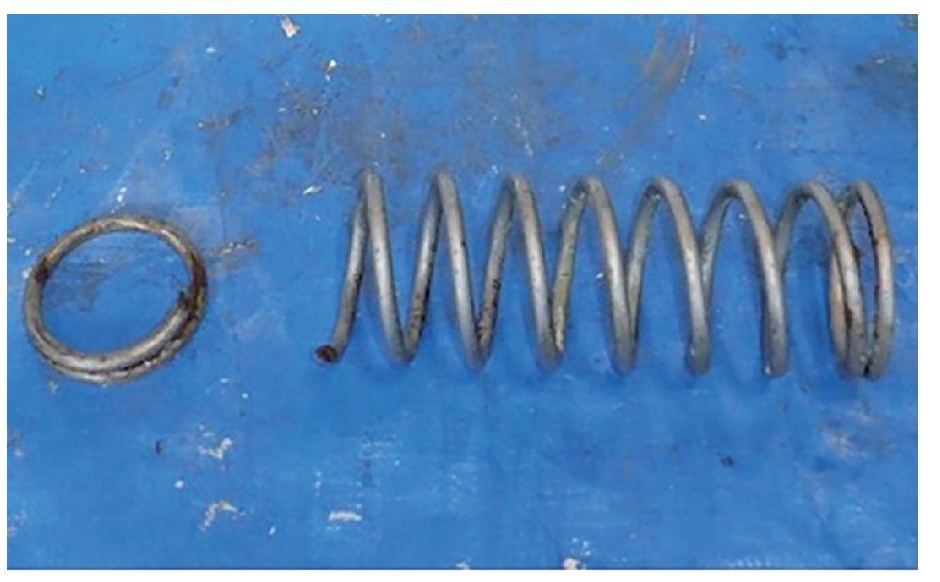

[ 事例 14]

【不具合内容】貯槽用緊急遮断弁 アクチュエータ スプリング 破損(作動不良)( 30t × 2 基, 20t×1 基)

【事象・原因等】アクチュエータ本体への水 侵入 による腐食 による

【改善措置】アクチュエータ本体の交換

【適用省令】液石則第 6 条第 1 項第 26 号

[ スプリングの破損: 30t 貯槽 均圧(40A) ]

[ スプリングの破損: 30 t 貯槽 液 入口(50A) ]

[ スプリングの破損: 20t 貯槽 液入口(50A)]

[スプリングの破損: 20t 貯槽 均圧(40A)]

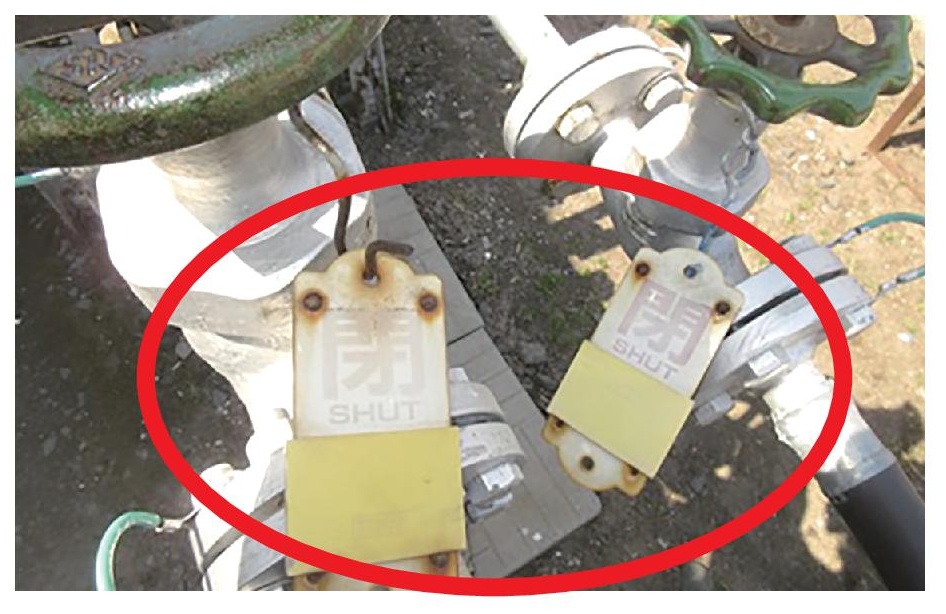

[ 事例 15]

【不具合内容】開閉表示札の表示劣化

【改善措置】開閉札の更新

【事象・原因等】 経年劣化

【適用省令】 液石則第 6 条第 1 項第 34 号

【ケース 1 】

【ケース 2 】

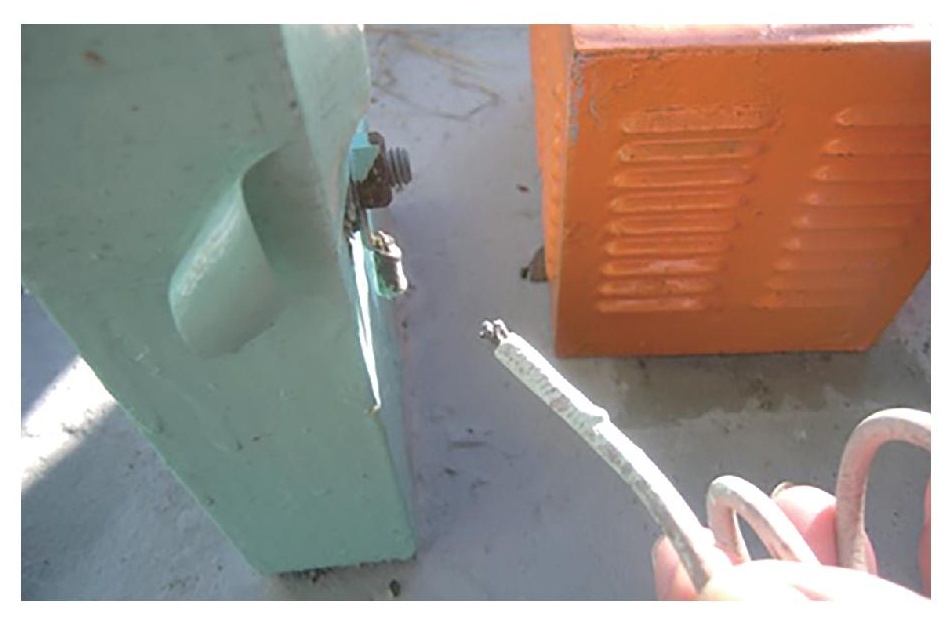

[ 事例 16]

【不具合内容】接地線の破損

【事象・原因等】不明

【改善措置】再接続

【適用省令】液石則第6 条第 1 項第 30 号

[ 事例 17]

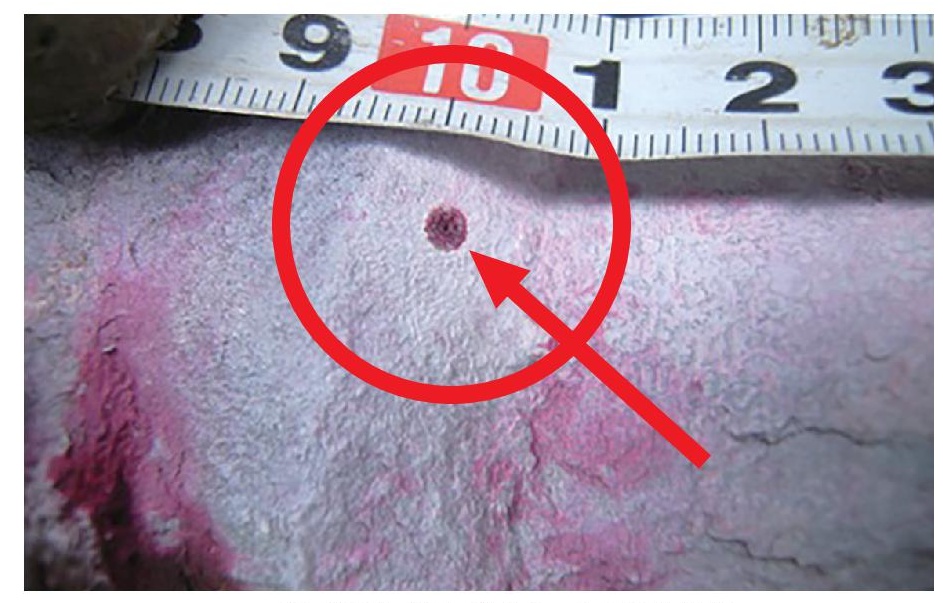

【不具合内容】溶接部ブローホール(蒸気配管)

【事象・原因等】製作時の溶接欠陥

【改善措置】溶接補修

【適用省令】熱源用蒸気配管のため液石則は適用せず

[浸透探傷試験により確認]