検査事業者委員会

検査問題調査対策部会

検査事業者委員会の委員各社からのご協力により,不具合収集を組織的に行う意義は,設備の不具合発生傾向が把握できることであり,当部会が取り纏め集計結果を公表することで,私たち検査会社は勿論のこと,日常的な設備の保安を担う方々にも,

(1)「未経験の不具合」の発生を予想いただける

(2)設備の点検・整備と更新提案・計画に役立てていただける

(3)未来の検査技術者・保安管理者の方々に,保安維持の方法,対策および安全への想いを伝える

ことができるとの考えのもと,「保安検査の方法を定める告示」(平成17(2005)年3月30日経済産業省告示第84号)が制定された翌年の平成18(2006)年度より,保安検査基準に定められた項目毎に,保守検査(定期自主検査及び保安検査準備検査等)時の不具合収集を開始し,その収集結果に解説を加え,不具合写真事例と共に継続して本誌に掲載してまいりました。

また,今掲載より2022年度に収集を開始したLPガスタンクローリ容器再検査(精密検査)時の不具合集計結果を加え更なる記事の充実を図りました。

2022年度実績では,264基の貯槽精密検査結果報告をいただいた。

まず,前回の精密検査からの期間について着目すると,「保安検査の方法を定める告示」以前の周期を重んじ,5年以内で実施している貯槽が最も多く(充填施設49.15%,消費施設37.80%),次いで現告示に表記される最長10年で実施(充填施設23.16%,消費施設46.34%)という結果が精密検査周期に関する調査を追加した2020年度から続いている中,徐々にではあるが消費施設において周期10年に移行しつつある傾向が見え始めている。この傾向は「LPGを容器に充填する(充填施設)」,「LPGを自ら消費する(消費施設)」という事業形態の違いが,「長年築いてきた実績を採る」か「合理化を採る」か,それぞれの周期判断に反映されていると考えることもできる。

1)「貯槽本体」

腐食について,2018年度集計実績以来4年ぶりに報告(報告数6件,発生率2.27%)された。腐食の状況について,報告元への聞き取り調査をしたところ,貯槽外部表面塗装の剥離及び植込みボルト式貯槽附属品取付フランジ部の錆がみとめられたが,減肉等は確認されなかったとのこと。

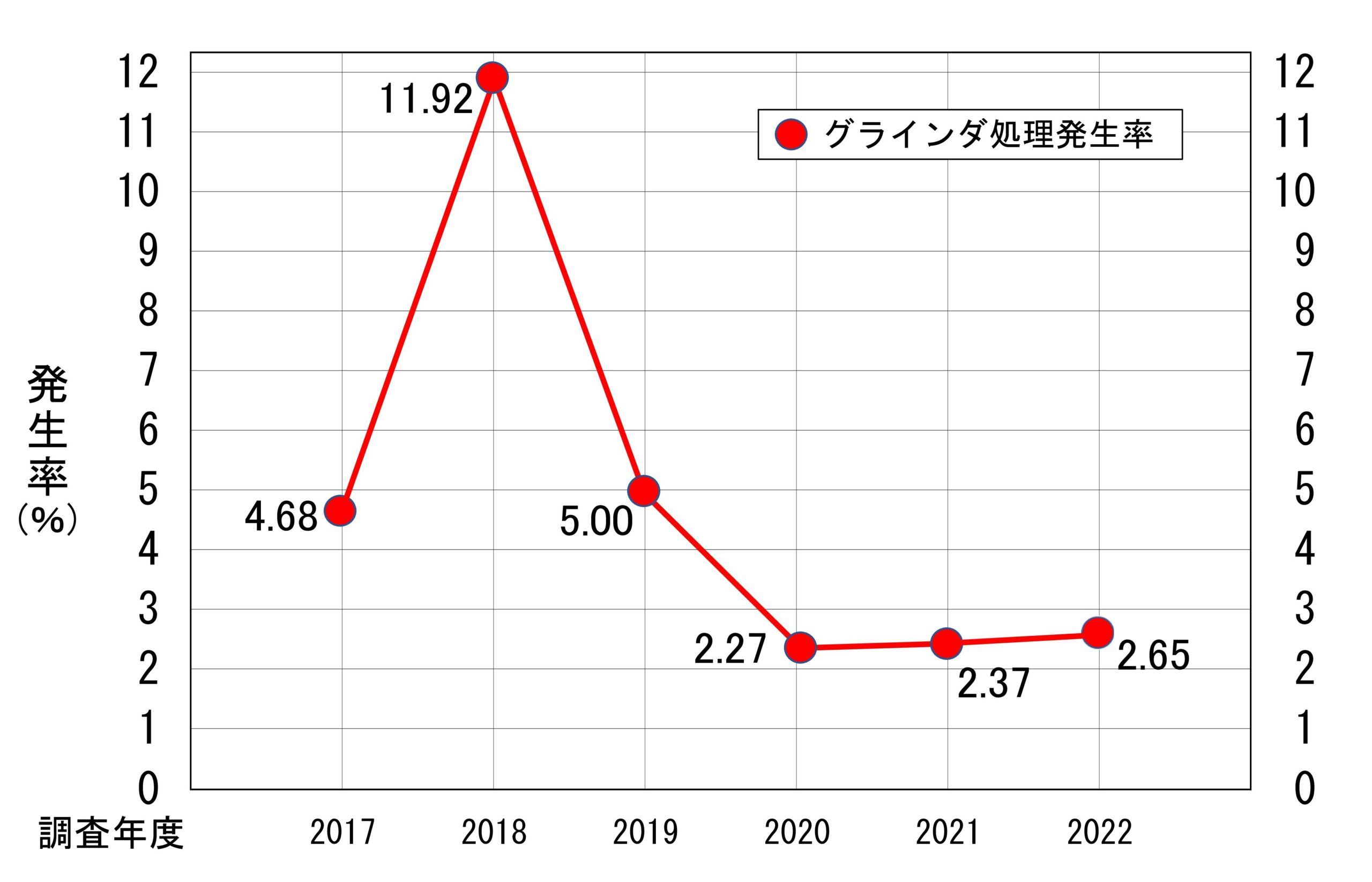

一方,グラインダ処理は,毎年一定以上の報告が有り,2022年度は,報告数7件,発生率2.65%であった。グラインダ処理は,溶接線に係る割れ・アンダーカット・オーバーラップなど,また母材の割れ・きずなどの理由で行う措置であり,処理報告自体は不具合ではないが,貯槽破壊に繋がる欠陥かどうかを見極めるため大切な工程であることは勿論,未然に深刻な欠陥進行を除去した記録ともいえるため,発生状況の把握は重要である。

尚,グラインダ処理報告について聞き取り調査をしたところ,今回も処理の結果,全て異常なしという回答を得ている。

参考までに,2017年度から2022年度までの6年間の「グラインダ処理」の確認割合をFig.1に示す。

Fig.1 貯槽精密検査において確認されたグラインダ処理の推移

2)「貯槽附属機器」

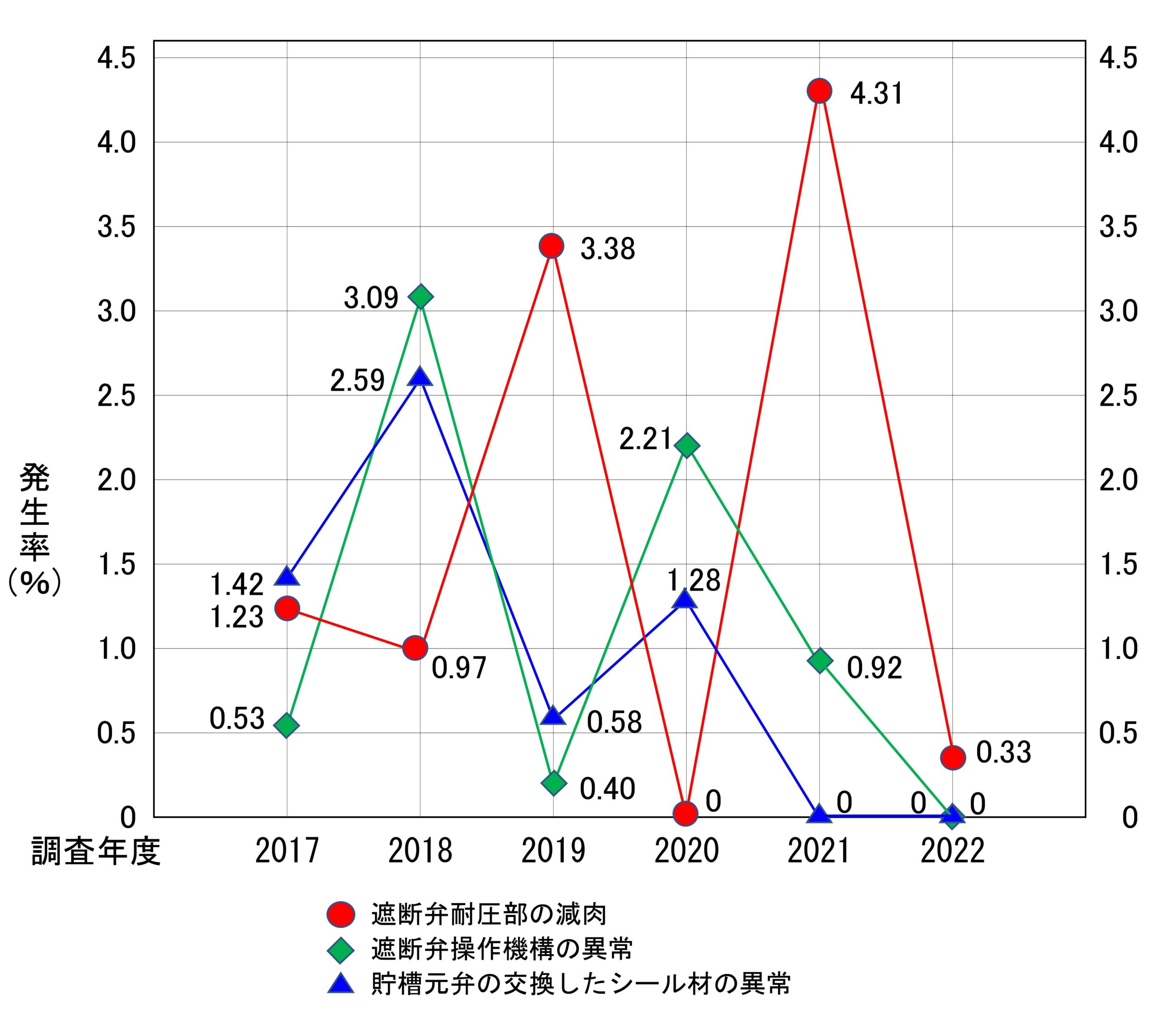

「耐圧部の減肉が認められた」事例が4件報告された。内訳は,遮断弁1件(発生率0.33%),安全弁1件(発生率0.42%),ボールチャッキ弁2件(発生率1.25%)。

また,遮断弁の「操作機構に異常が認められた」については例年多く報告されてきたが,今回は無かった。

一方,「交換したシール材に異常が認められた」事例が,特に元弁において例年多く報告されてきたが,今回は安全弁(1件,発生率0.42%)のみであった。

これは,計画的に交換した元弁(196台)が増えたため,異常を確認しないまま破棄するケースが多くなってきているのではないかと考えられる。

参考までに,Fig.2に示す貯槽精密検査における附属機器不具合推移グラフでは,過去得られたデータを鑑み,「遮断弁耐圧部の減肉」,「遮断弁操作機構の異常」及び「貯槽元弁の交換したシール材の異常」の3項目をグラフ化した。

Fig.2 貯槽(精密検査)付属機器において発生率が高かった不具合推移

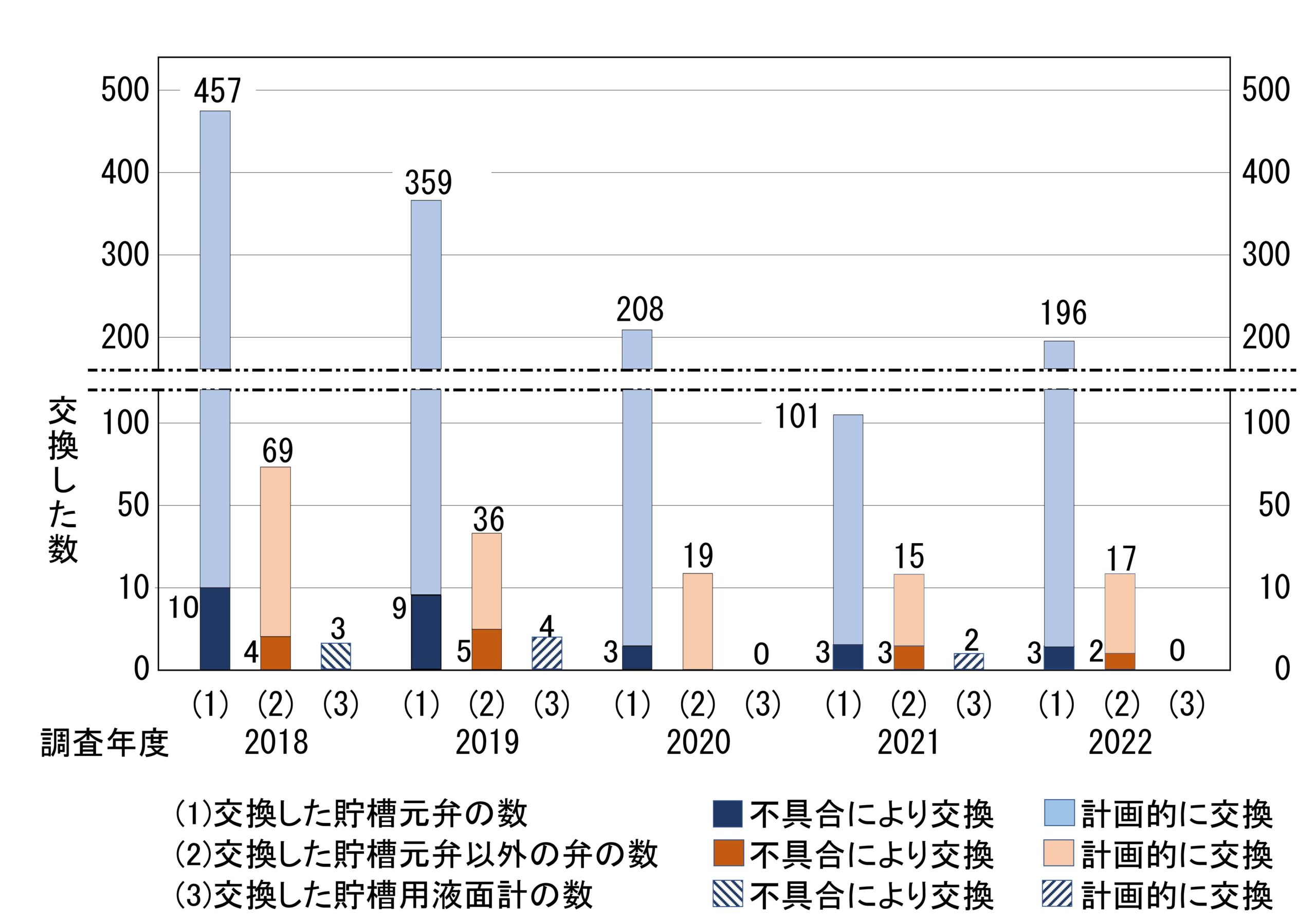

精密検査を実施した貯槽の元弁総数を,2,298(分解点検を実施した数)+3(不具合により交換した数)+196(計画的に交換した数)=2,497台と考えると約7.85%の元弁が計画的に交換されている計算になる(2021年度は約3.9%,2020年度は約8%,2019年度は約10%,2018年度は約12%)。貯槽自体の更新が難しい代わりに重要弁の交換をすることは,保安上より良い選択であると考える。

一方,元弁以外の附属機器の計画的な交換の内訳については,遮断弁12台,逆止弁5台が報告されている。

参考までに弁類交換の推移状況を視覚的に分かり易くするため,2022年度を含む過去5年間(2017年度までは,計画的な交換は不具合データとして収集していなかったため)の記録をFig.3 に示す。

Fig.3 貯槽精密検査時の付属機器交換数推移

また,液面計の設置状況については,現在,ガラス式液面計が約39%,マグネットフロート式液面計が約47%の割合となっている。ガラス式液面計はガラスの破損,併用となるボールチャッキ弁作動不良のリスクがあるため,今後はマグネットフロート式液面計の割合が増加すると考えられる。

定置式プラント普通検査結果報告をいただいた施設数は2,087設備であった。

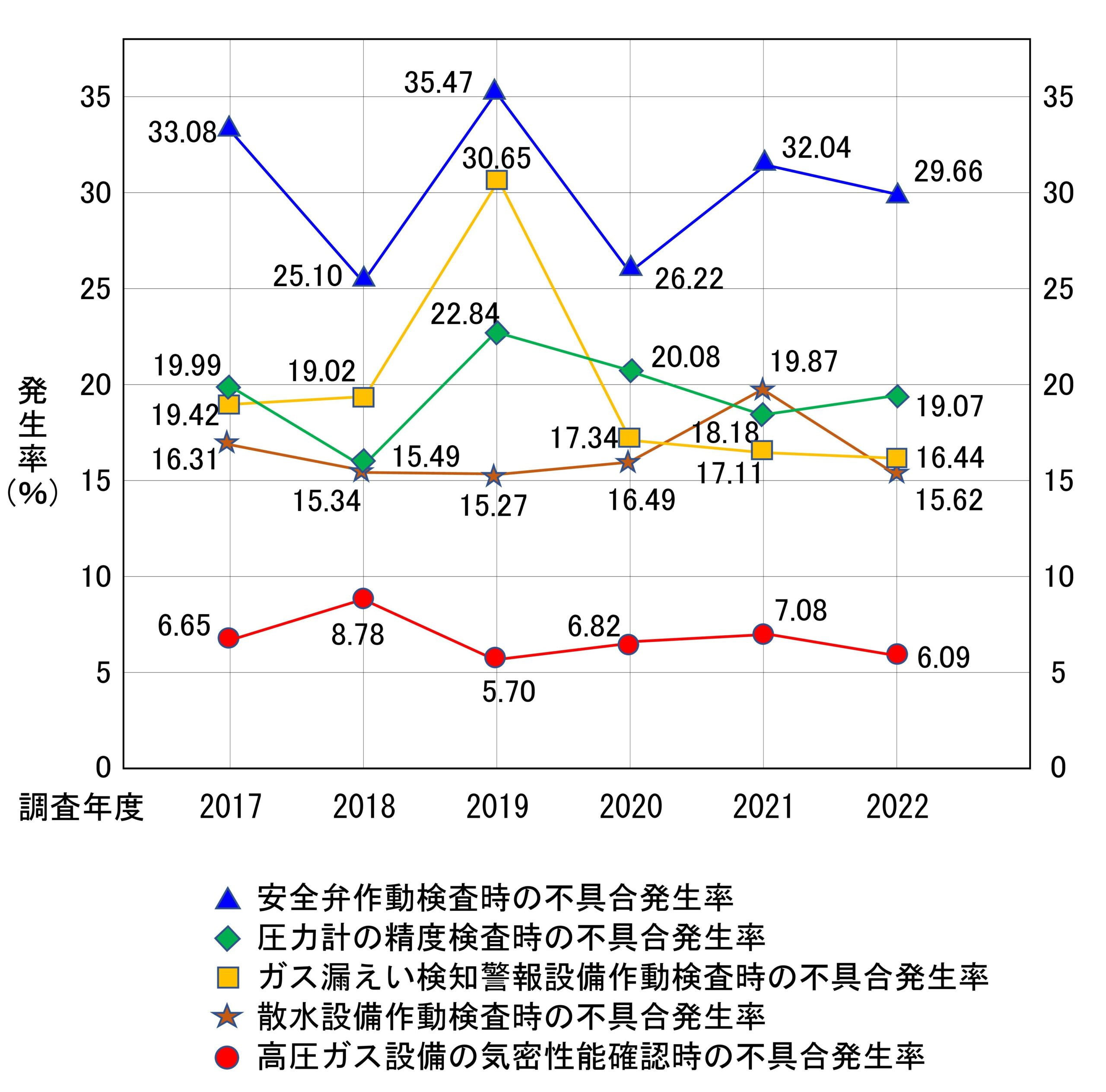

発生率が高かった不具合項目として,

〇「圧力計精度不良」398件(発生率19.07%)具体例として,器差許容範囲外指示

〇「安全弁作動不良」619件(発生率29.66%)具体例として,設定圧力許容範囲外作動

〇「ガス漏えい検知警報設備作動不良」343件(発生率16.44%)

具体例として,濃度指示値調整,ゼロ点調整

〇「散水設備作動不良」326件(防消火 発生率14.09%,貯槽の耐熱・冷却 発生率1.53%)

具体例として,散水ノズル目詰り,配管破損

が挙げられ,順位の入れ替わりはあるものの,例年,この4要素が上位を占めている。いずれも条件次第では,事故に繋がる可能性がある不具合である。

これらの不具合のうち,散水設備は月例点検等にて起動させることで,圧力計精度については同系統にある他の圧力計指示値と見比べることで,日常運用の際でも不具合に気付くことが出来るが,安全弁作動不良により吹き始め圧力が設定圧力よりも高い場合には,過大な圧力が設備に掛かり大変危険な状態となる可能性があり,吹き始め圧力および吹き止まり圧力が許容値を下回る場合には(前者:設定圧力の90%未満/後者:設定圧力の80%未満),設備内部LPガスの不要な放出となる可能性があるため,専用機器を使用した検査の役割は重要となる。

また,ガス漏えい検知警報設備作動不良については,検知部センサー感度が悪くなっている場合,滞留したガスが爆発濃度を超えた危険な状態となる可能性があるため,標準ガス等を用いた精度検査を定期的に行う必要がある。

先に挙げた不具合に比べ発生率は低いが,気密性能の不具合(ガス漏えい)は直接的に事故に繋がるため,検査事業者は多くの時間を掛けて気密試験による漏えいの有無をチェックしている。中でも,配管系の漏えいが104件(発生率4.98%)で貯槽や機器類の漏えいと比べると多く報告されている。

参考までに,気密性能の不具合を含め,発生率が高い傾向にある不具合について過去6年を振り返ったグラフをFig.4に示す。

Fig.4 定置式プラント普通検査における発生率が高かった不具合推移

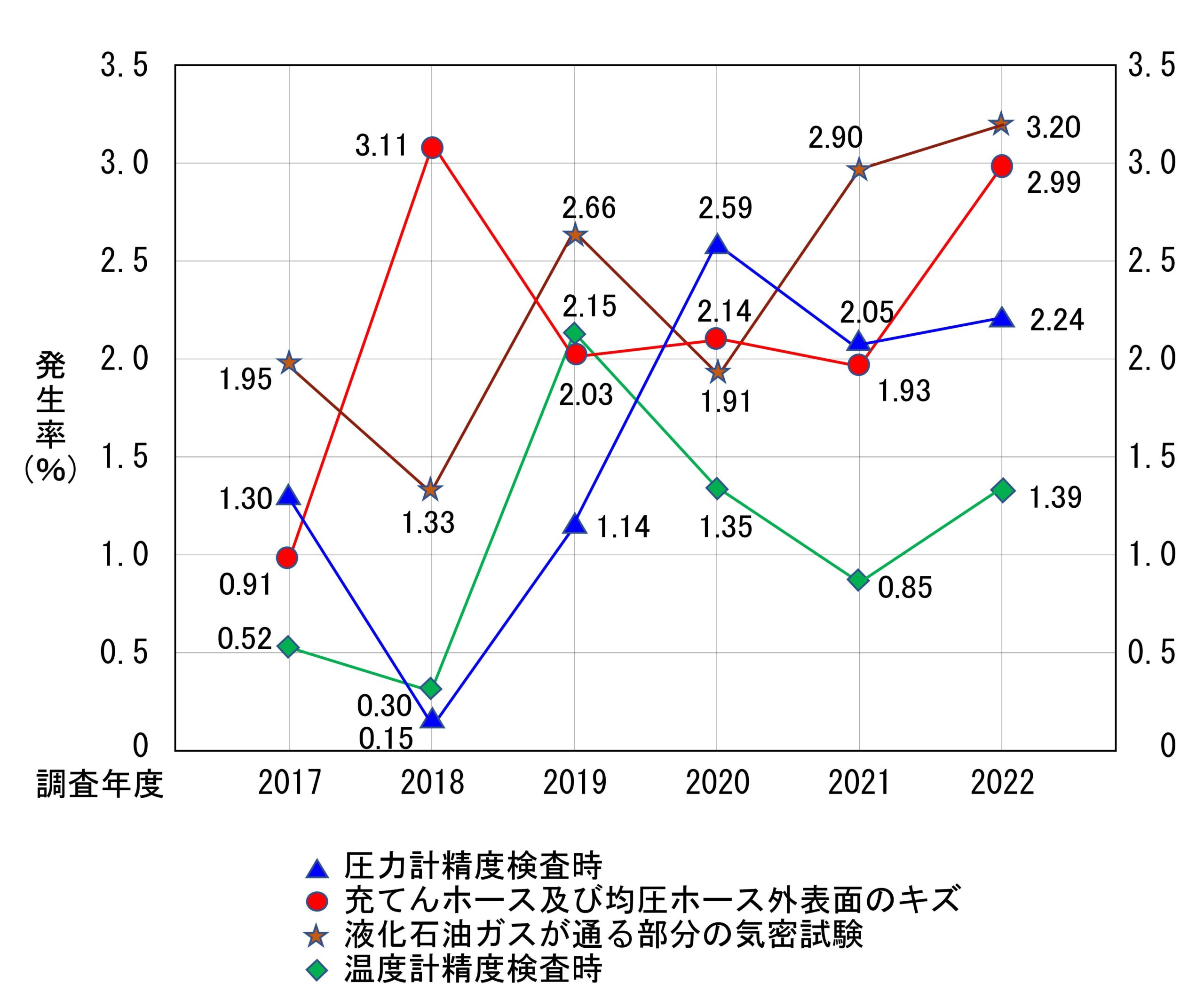

充てん設備・移動式製造設備では937基の結果報告をいただいた。

発生率が高かった不具合項目として,

〇「気密試験」ガス漏えい 30件(発生率3.20%)

〇「充てんホース」きず19件(発生率2.03%),「均圧ホース」きず9件(発生率0.96%)

〇「温度計精度」13件(発生率1.39%)

〇「圧力計精度」21件(発生率2.24%)

が報告されている。これら4項目は定置式のプラントと比較すると発生率は低いものの,市街地等でも稼働する行動範囲を考えるとその影響が異なるため過小評価はできない。

よって,これらを重点点検項目として定めるのは重要である。圧力計と温度計については現場で異変に気づいてもすぐに点検することは難しいため,定期自主検査・保安検査準備検査等による点検が欠かせないと考えられる。

参考までに,発生率が高い傾向にある不具合について過去6年を振り返ったグラフをFig.5に示す。

冒頭でも述べた通り,LPガスタンクローリ容器再検査(精密検査)の不具合は,2022年度から収集を開始し,387基の結果報告をいただいた。

ローリの内訳としては,タンクローリ180基,移動式製造設備50基,充てん設備兼移動式製造設備77基,充てん設備80基となっている。

発生率が高かった不具合項目として,

〇「緊急遮断装置(弁)」50件(発生率12.92%)

〇「緊急遮断装置」54件(発生率13.95%)

〇「圧力計の異常」28件(発生率7.24%)

〇「容器元弁」20件(発生率5.17%)

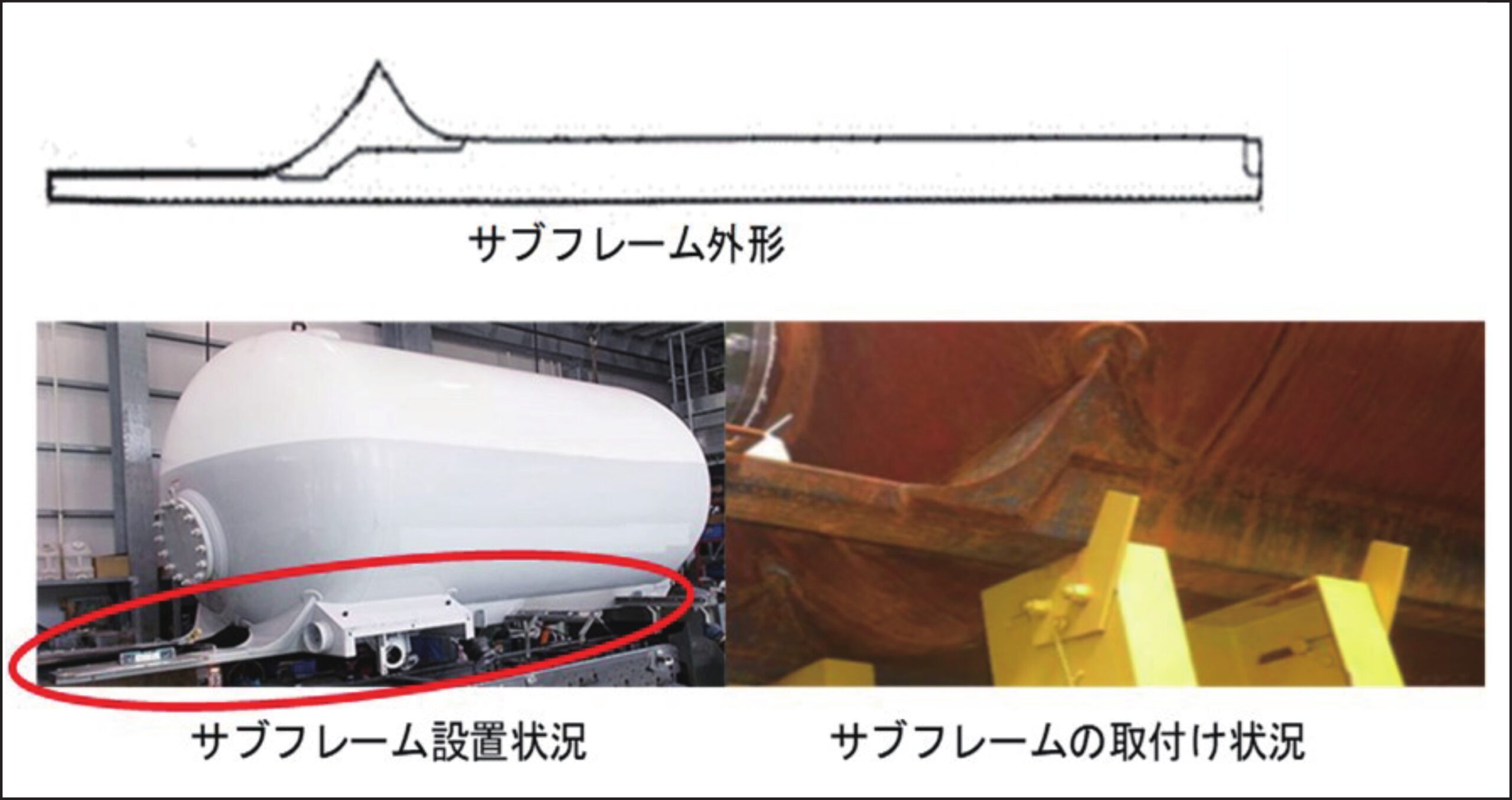

〇「サブフレーム(容器外部艤装品)」16件(発生率4.13%)

が報告されている。

上記に挙げた通り,緊急遮断装置関連で104件の異常が確認されており,タンクローリが43.89%(79/180)と突出している(移動式製造設備18.00%,充てん・移動式製造設備16.88%,充てん設備3.75%)。

次いで圧力計,元弁となっており,容器外部艤装品の異常も多く報告されている。ほとんどが「サブフレーム」の不具合(発生率4.13%)である。

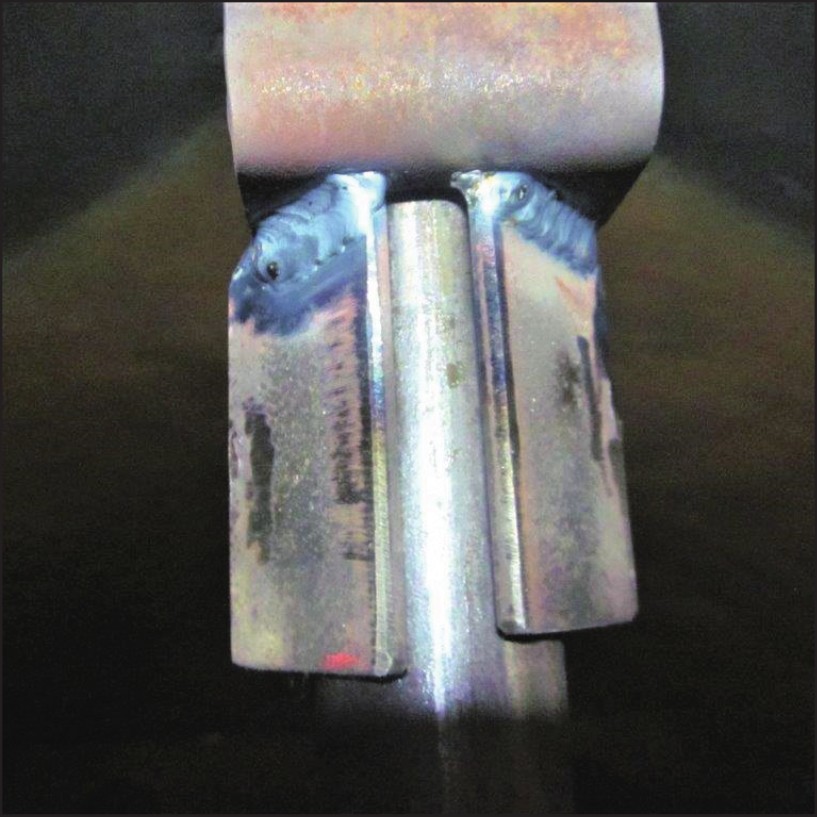

参考資料として,LPガスタンクローリに設置されている「サブフレーム」の概要を示す。

Fig.5 充てん設備・移動式製造設備保守検査において発生率が高かった不具合推移

[参考資料]LPガスタンクローリ車載容器のサブフレーム

また,不合格と報告された1台について注目し,報告元への聞き取り調査をしたところ,当該ローリは,外観検査において,タンク後方底部に著しい腐食が広範囲に渡り確認され,グラインダー で腐食を除去したところ,公称肉厚の1/3を下回る4mm程度の残存肉厚となり,不合格としたとのことであった。

2022年度 製造事業所等における保守検査時の不具合収集結果及び解説記事では,タンクローリ検査部会の多大なるご協力により,LPガスタンクローリ容器再検査(精密検査)時の不具合集計結果の掲載が叶いました。今後,データを積み重ねることにより,更なる価値を持つ資料として活用されることが期待されます。

以下は,前回掲載時の繰り返しとなりますが,不具合の発生しやすい「圧力計」,「安全弁」,「気密性能」「, ガス漏えい検知警報設備」及び「散水設備」といった検査項目は,毎年ほぼ同様の傾向を示していますが,長期間に亘り少しずつ変化していく可能性があります。

不具合収集結果は,受領した不具合事例を数値化し,不具合発生個数と発生率不具合発生率を掲載しておりますが,単年数値のみでは製造事業所の保安と保全の状況を把握することは困難です。

解説文中に挿入された不具合推移グラフは,そうした変化に気付き,その原因について考察するための資料としてご活用いただけると考えておりますので,引き続き掲載してまいります。

定期的な検査を行い,第三者的な視点で不具合箇所を見つけ,即時改善する(していただく)流れが,施設の保安と保全に寄与することは明らかであり,更に検査時の不具合箇所を記録・集計した本稿により,LPGプラントにおける不具合発生傾向を把握しておくことは,日常・月例点検の際にも役立つことと考えます。

結びとして,保守検査時の不具合収集のご協力いただいた検査事業者委員会所属事業者の方々に深い感謝を込め,御礼申し上げます。

【不具合内容】サポート接触部の配管漏えい

【事象・原因等】塩害による腐食

【改善措置】配管更新

【再発防止措置】材質をステンレスに変更

【適用省令】液石則第6条第1項第17号,第18号,第19号

【不具合内容】外観不良(外枠パッキン破損)

【事象・原因等】経年劣化

【改善措置】新品圧力計交換

【再発防止措置】定期的に交換

【適用省令】液石則第64条第1項第21号

【不具合内容】緊急遮断弁が開かない

【事象・原因等】電磁弁内部に錆が沈着し作動不良

【改善措置】電磁弁の分解点検・整備

【再発防止措置】エアー配管更新を提案

【適用省令】液石則第6条第1項第26号

【不具合内容】センサー感度の劣化

【事象・原因等】経年劣化により感度調整不能

【改善措置】新品センサー交換

【再発防止措置】センサーの定期的な交換(適正な交換間隔の順守)

【適用省令】液石則第6条第1項第29号

【不具合内容】ガラス透明度低下

【事象・原因等】経年劣化

【改善措置】新品ガラス交換

【再発防止措置】定期的に交換

【適用省令】液石則第6条第1項第28号,第31号

【不具合内容】ガラス用パッキン破損

【事象・原因等】経年劣化

【改善措置】新品圧力計交換

【再発防止措置】定期的に交換

【適用省令】液石則第6条第1項第28号,第31号

【不具合内容】配管継手の穴あき

【事象・原因等】散水時漏水,配管内部腐食

【改善措置】新品継手交換

【適用省令】液石則第6条第1項第31号

【不具合内容】散水ノズル目詰り

【事象・原因等】配管内部腐食及び貯水槽沈殿物の詰り

【改善措置】ノズル取外し清掃

【再発防止措置】散水配管内部及び貯水槽沈殿物の清掃を依頼

【適用省令】液石則第6条第1項第31号

【不具合内容】散水配管の穴あき

【事象・原因等】散水時漏水,配管内部腐食

【改善措置】溶接補修

【再発防止措置】散水終了後の水抜き

【適用省令】液石則第6条第1項第31号

【不具合内容】散水配管穴あき

【事象・原因等】散水時漏水、配管内部腐食

【改善措置】パテにて穴埋め

【再発防止措置】月例点検実施時の確認

【適用省令】一般則第6条第1項第31号

【不具合内容】ボール弁シート漏れ

【事象・原因等】シートリング変形(液封による)

【改善措置】新品シートリング交換

【適用省令】液石則第6条第1項第25号

【不具合内容】スピンドル及びボンネットネジ部摩耗

【事象・原因等】作動不良,グリス切れによる摩耗

【改善措置】新品バルブ交換

【適用省令】液石則第6条第1項第34号

【不具合内容】内容物表示不良

【事象・原因等】経年劣化

【改善措置】新品表示に交換

【再発防止措置】定期的(配管精密検査時に交換等

【適用省令】液石則第6条第1項第34号

【不具合内容】熱交換器(コイル管)溶接部に割れ

【事象・原因等】浸透探傷試験で判明・LNGによる低温割れ

【改善措置】改善は行わず廃止とされた。

【適用省令】一般則第6条第11号

【不具合内容】高圧ホースからの漏洩

【事象・原因等】経年劣化

【改善措置】新品ホース交換

【再発防止措置】目視による表面劣化状況の確認

【適用省令】一般則第6条第1項第11号,第12号

【不具合内容】容器内部通気管の割れ

【事象・原因等】車輌移動及び荷役時の振動による経年劣化

【改善措置】通気管の交換

【再発防止措置】振止めのための補強

【適用省令】該当なし

(1)損傷状況

(2)交換後の状況

(3)振れ止めのための補強状況