検査事業者委員会

検査問題調査対策部会

今年度も本誌秋季号において不具合収集結果および不具合写真事例を掲載することができました。協力いただいた多くの検査事業者委員会所属の検査事業者の皆様方へ感謝申し上げるとともに,本記事をご覧いただいた方々の保安管理参考資料としてお役に立つことを願い編集した。

標題のとおり,本稿の不具合集計データおよび不具合写真事例は2023年度の保守検査時に確認されたものです。

不具合集計データについては,

1.LPG定置式プラント貯槽開放検査(精密検査)

2.LPG定置式プラント普通検査

3.LPG充てん設備・移動式製造設備保守検査

4.LPガスタンクローリ容器再検査(精密検査)

の4種類の検査毎に分けられた集計表が本稿末に添付されており,これらの集計表で不具合発生数と発生率を把握することは,私たち検査事業者だけではなく,日常的に設備の保安・保全を担う方々にも,

(1)‘未経験の不具合’の発生を予想いただけること

(2)設備の点検・整備と更新提案・計画に役立てていただけること

(3)未来の保安管理者の方々及び検査技術者に,保安維持の方法,対策および安全と保全への想いを伝えること

ができるものと考えます。

本稿に掲載の解説文は,解釈の一例に過ぎません。あくまで主役は不具合集計データであり,その解釈はデータを見た人の数だけ存在すると思いますので,是非とも本稿末のデータもじっくりご精査いただき,自らの「気づき」と「対策」を大切にしていただきたいと考えます。

また,不具合写真事例については,不具合状況がイメージし易く,更に各事例の附帯情報を理解しておくことで,同様の不具合に向き合った際,その発生原因や対処方法を適切に判断するための資料としてご活用いただけ るものと考えます。

2023年度実績では,289基の貯槽開放検査結果報告をいただいた。

不具合発生の傾向は,現在の収集様式に変わってから7年間の記録を追いかけているが,年度によって不具合発 生率が比較的高い確認項目が入れ替わり,不具合発生傾向を年度軸-不具合発生率軸グラフで表すことが適切で はないため,過去7年間(2017~2023年度)の不具合発生率の平均値を本稿末の表1に追加した。以下に7年間平均で不具合発生率が高い順に列記する。

① 遮断弁耐圧部の減肉が認められた数・・・・・・・・・・・・・ 不具合発生率 1.46%

② 貯槽目視検査による腐食の有無・・・・・・・・・・・・・・・ 不具合発生率 1.33%

③ 遮断弁操作機構(アクチュエータ)に異常が認められた数・・・ 不具合発生率 1.13%

④ 交換したシール材に異常が認められた元弁の数・・・・・・・・ 不具合発生率 0.84%

⑤ 不具合により交換した貯槽元弁の数・・・・・・・・・・・・・ 不具合発生率 0.83%

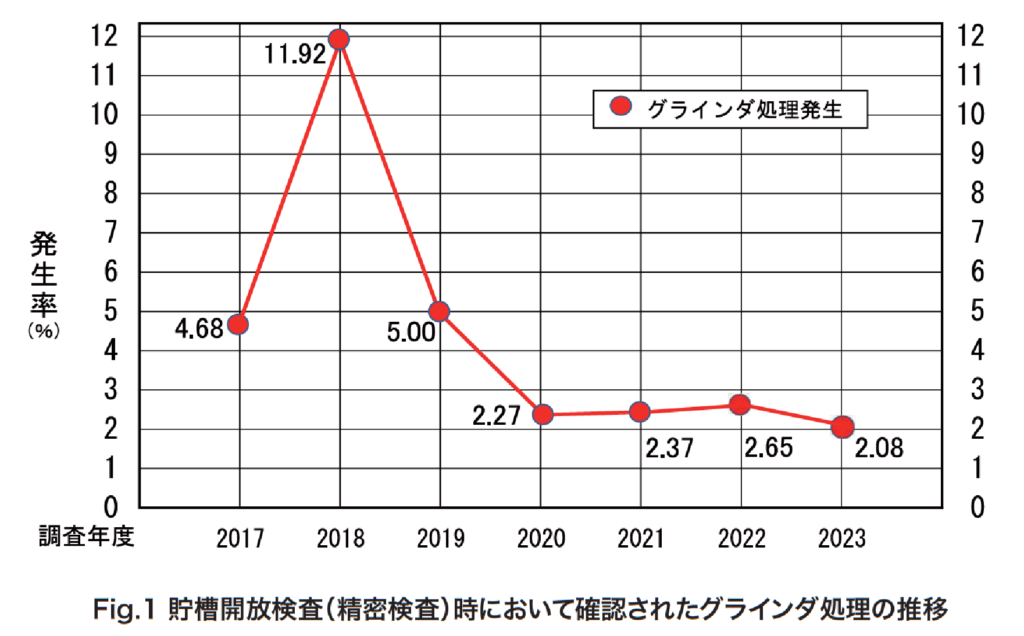

尚,表1(12ページ掲載)の(1)3)グライン ダ処理(2017~2023年度 平均値4.42%)については,厳密には不具合ではないが,溶接補修の要否を判断するための重要な工程であるため,確認項目として表に明記した。(尚,収集開始からグラインダ処理の結果,溶接補修となった貯槽の報告は0件)

参考までに,2017年度から2023年度までの7年間の「グラインダ処理」の確認割合をFig.1に示す。

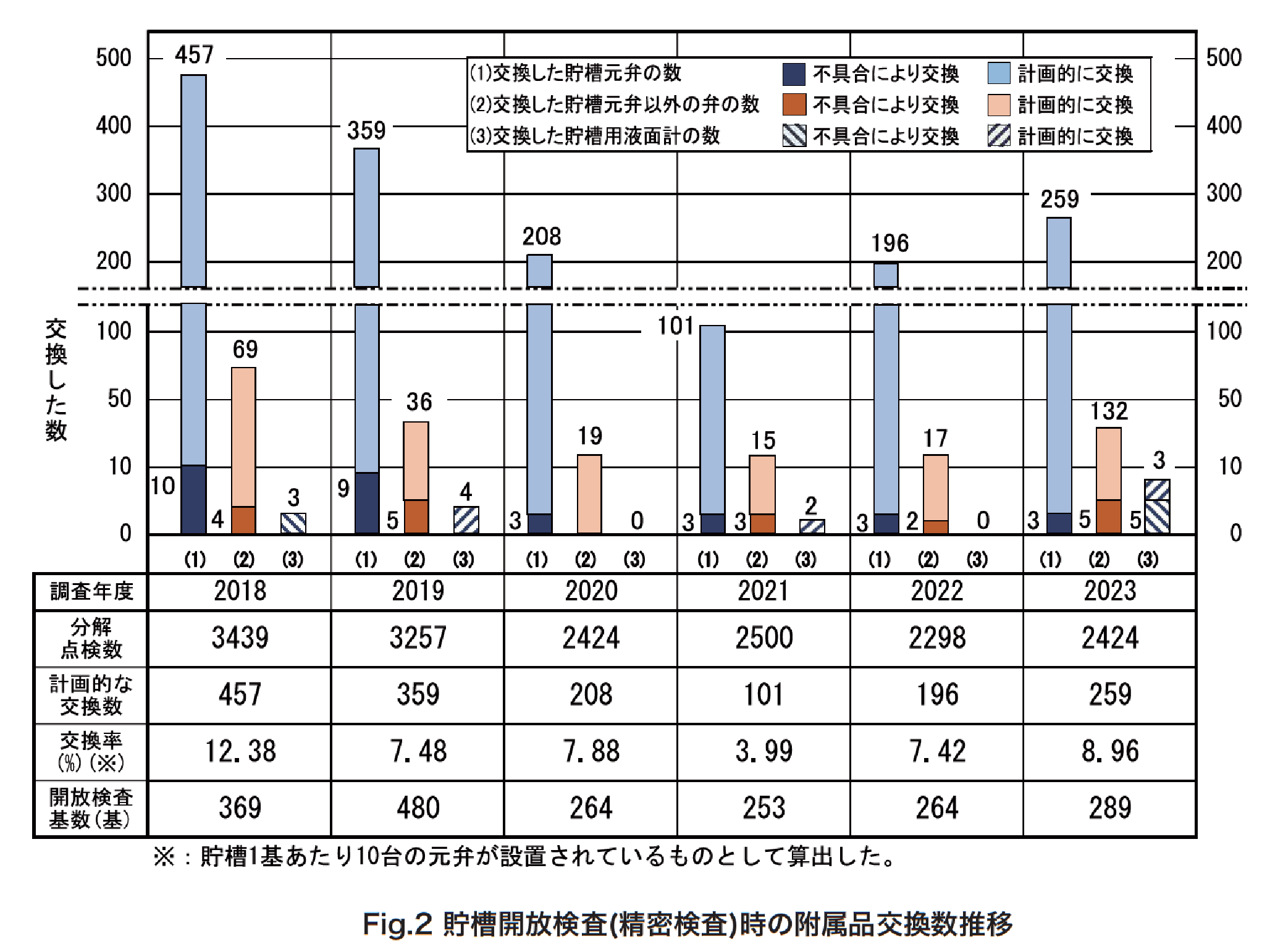

貯槽開放検査に関しては不具合調査に加え,前回の開放検査からの期間(開放検査 周期)と貯槽液面計の種類に関する調査も2020年度から始めている。前者については「保安検査の方法を定める告 示(2005年度~)」による開放検査周期の延長(最長10年)の影響を測り,どのように移行が進んでいくかを把握することが,検査事業者にとって重要な情報と考えたためである。後者については近年液面計の交換が報告されるようになり,実態として「不具合により交換」されるのではなく「計画的に交換」されているケースも多いとの情報もあり,調査項目として区別したことがきっかけで「計画的に交換」される液面計が,それまで多く設置されていたガラス式なのか,漏えいリスクが低いマグネットフロート式に変更されていくのかといった傾向を知るためであった。

開放検査周期に関しては,「保安検査の方法を定める告示」以前の周期を重んじ,5年以内で実施している貯槽が最も多く(充填施設48.28%,消費施設46.51%),次いで多いのは現告示において最長10年で実施している貯槽(充填設備29.06%,消費施設36.05%)となっている。開放検査周期の延長は,起点となる開放検査時に元弁(および元弁以外の附属弁類)の計画的に交換が進むことが容易に推察されることから,確認項目では,「不具合により交換」と「計画的に交換」を区分している。

参考までに,貯槽附属品の交換状況を視覚的に分かり易くするため,2023年度を含む過去6年間(2017年度までは,「計画的に交換」は不具合デー タとして収集していなかったため)の推移とともに,貯槽元弁の「計画的に交換」が圧倒的に多いことに着目し,その詳細情報をFig.2 に示す。

液面計については,地上設置の貯槽において,ガラス式液面計はガラスの破損,併用となるボールチャッキ弁 作動不良のリスクがあるため,マグネットフロート式の割合が増える傾向にあり,更新するならマグネットフロート式へ,との流れが認められる。

また,液面計の設置状況は,現在,ガラス式液面計が約27%,マグネットフロート式液面計が約59%の割合となっている。

2023年度実績では,定期自主検査で1273(うち充填施設833,消費施設440),保安検査準備検査で750(うち充填施設607,消費施設143)であり,普通検査としては,のべ2023であった。

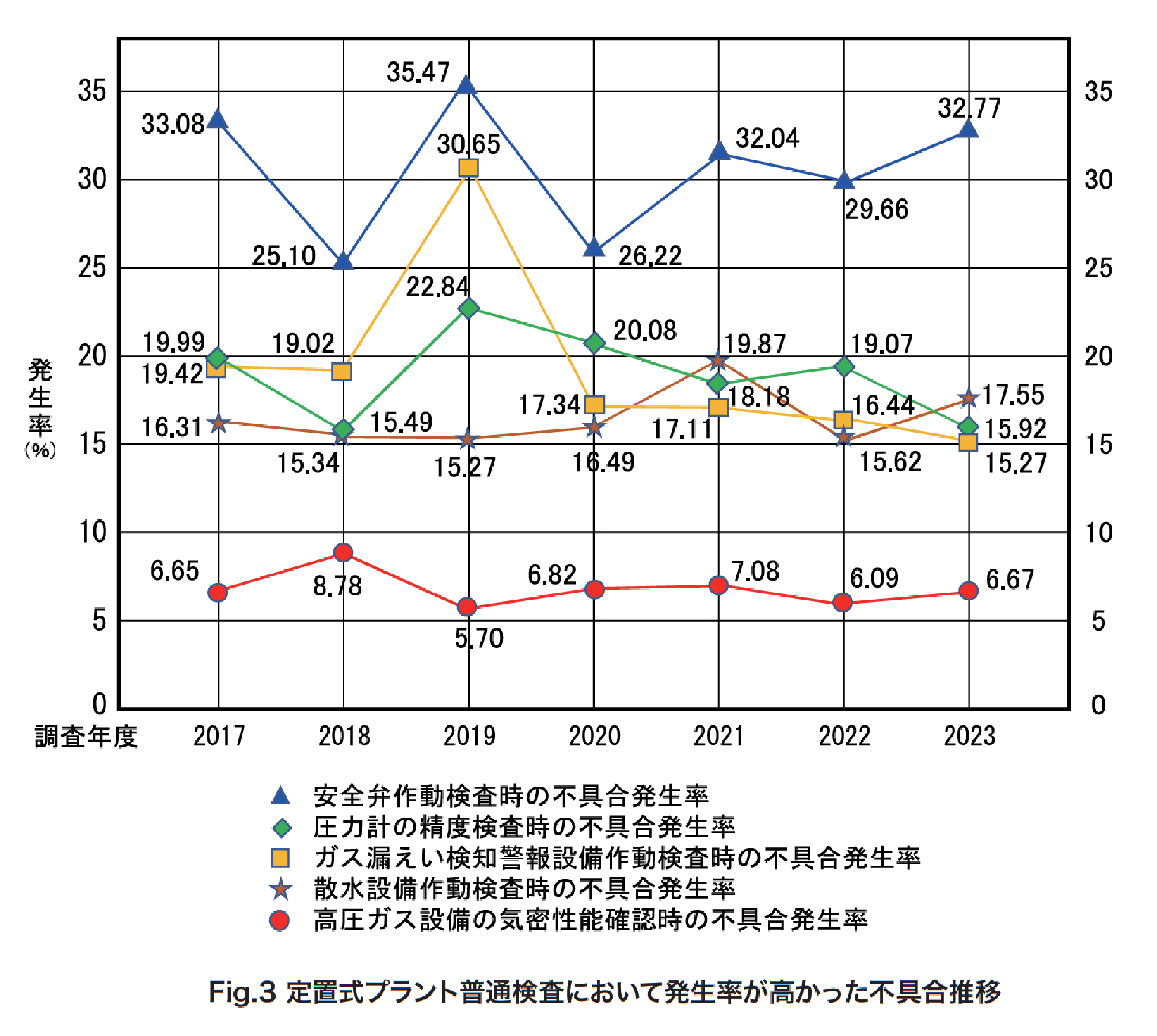

不具合数については,普通検査をおこなった1施設中,確認項目で対象となる設備が複数設置されていて,その内の幾つかに不具合が発生していても‘1’としてカウントしていただいている。この条件を踏まえた上で不具合発生率が高かった順に確認項目を以下に列記する。

① 安全弁作動検査・・・・・・・・・・・・ 不具合発生率 32.77%

② 散水設備作動検査・・・・・・・・・・・ 不具合発生率 17.55%

③ 圧力計精度検査又は代替比較検査・・・・ 不具合発生率 15.92%

④ ガス漏えい検知警報設備作動検査・・・・ 不具合発生率 15.27%

順位の入れ替わりはあるものの,例年,この4項目が上位を占めている。

また,上記4項目と比べ不具合発生率は低いが,

⑤ 高圧ガス設備の気密性能確認・・・・・・ 不具合発生率 6.67%

は,配管系で5.14%,設備全体(貯槽,液送ポンプ,圧縮機,充填機・ディスペンサ,蒸発器及び配管系)では6.67%となっており,火災等の重大事故に繋がるため,検査事業者は多くの時間をかけて漏えいの有無をチェッ クしている。

上記①~⑤について,2017年度から2023年度までの7年間の不具合発生の推移をFig.3に示す。今後の重点点検項目として参考にしていただきたい。

不具合発生率が高いとされる安全弁,圧力計,ガス漏えい検知部は プラント内に複数設置され,気密 性能の不具合(漏えい)が発生しうる箇所(配管継手部,機器類のシール部,腐食による構成材の穴あき)は更に多数あるが,散水設備につ いては作動検査不具合対象となるポンプ設置数が1台の施設がほとんどであることを考えると(少数ながら複数台の施設もあるが,その台数は調査対象になっていない),不具合発生のリスクは②散水設備作動検査の数値以上に高いと認識する必要がある。

散水ポンプには,エンジン駆動式と電動機式があるが,プラントに設置されている散水ポンプ数は前者が圧倒的に多く,設備の管理者や検査事業者は多くの不具合を経験してきたという感覚があると思う。エンジン駆動式 散水ポンプの作動検査における不具合とは,「散水ポンプが起動しない」,「散水ポンプの継続運転ができない」,「全面散水までの時間がかかり過ぎる」,「遠隔操作が出来ない(関係者が常駐する場所における)」,「散水圧力が設 計値に達しない」といった事例が挙げられるが,その原因は「起動用バッテリの電圧不足」,「燃料不足」,「燃料の 劣化」,「貯水槽の水量不足」といった簡単に解決できるような事例から,「エンジンの吸気系・排気系装置の故 障」,「運転制御基板の故障」,「遠隔ケーブルの断線」,「ラジエータの故障」といった改善に日数を要し,その期間のプラント運用停止に繋がり兼ねない重大な事例まである。

従って,プラントの保安管理を担う方々にはLPGの充填または消費に係る設備だけではなく,不具合が発生しやすいエンジン駆動式散水ポンプについて(月例点検時には勿論のこと)日常点検の際にも「チェックしよう!」という認識を持っていただきたい。

2023年度実績では,定期自主検査で696基,保安検査(準備検査を含む)で454基,その他(月例,3か月点検等)で1基。のべ1151基であった。

不具合数については,定置式プラント普通検査と同様に検査をおこなった1設備中,確認項目で対象となる設備が複数設置されていて,その内のいくつかに不具合が発生していても‘1’としてカウントしている。

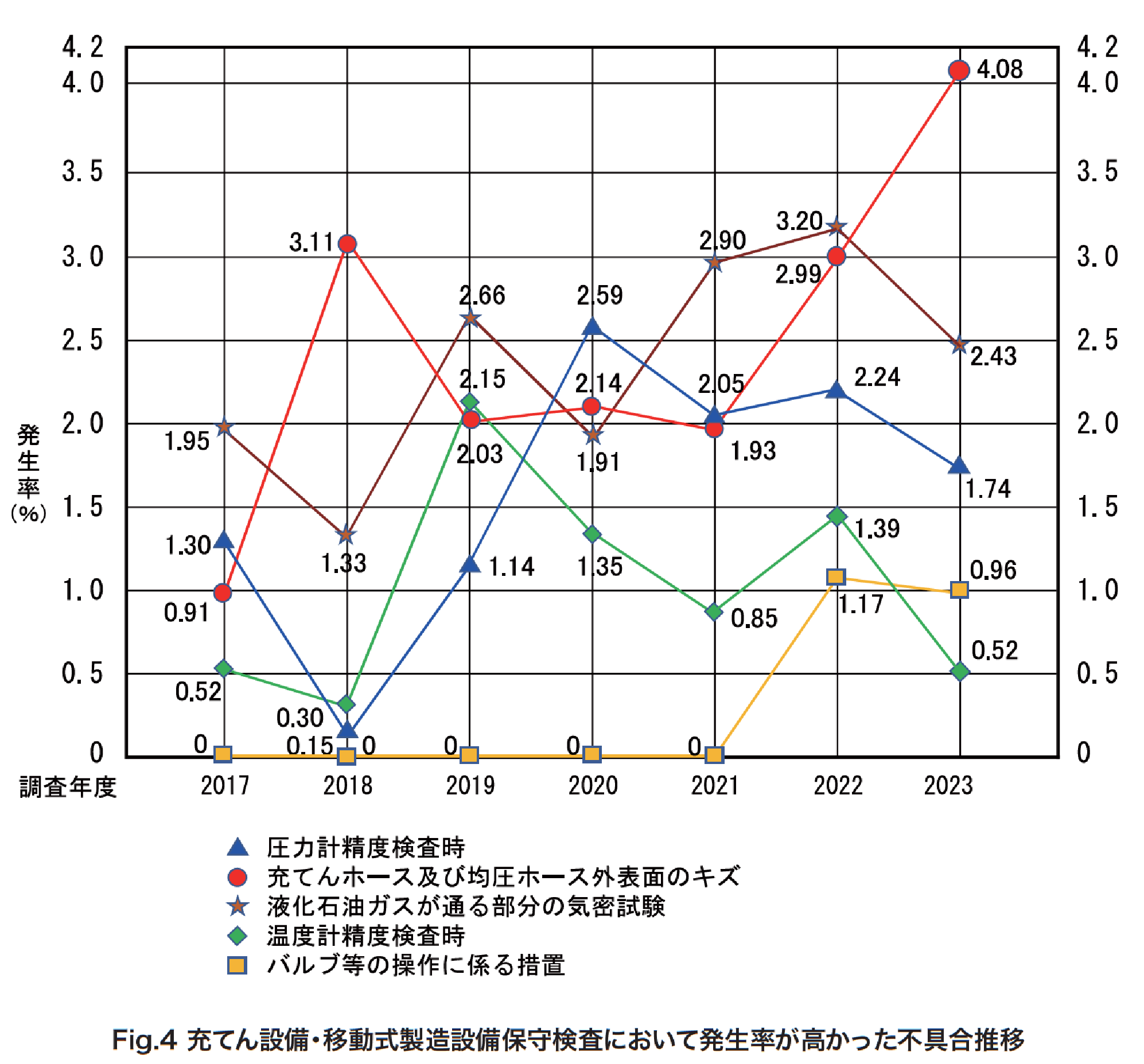

この条件を踏まえた上で不具合発生率が高かった順に確認項目を以下に列記する。

① 充てんホース及び均圧ホースのきず・・・・ 不具合発生率 4.08%[充てんホース 2.78%,均圧ホース 1.30%]

② 気密試験・・・・・・・・・・・・・・・・ 不具合発生率 2.43%

③ 圧力計精度検査又は代替比較検査・・・・・ 不具合発生率 1.74%

例年は,上記3項目に加え, 温度計精度検査における不具合が多く報告され続けてきたが,2023年度は,

④ バルブ等の操作に係わる措置・・・・・・・ 不具合発生率 0.96% と続き,次いで

⑤ 温度計精度検査・・・・・・・・・・・・・ 不具合発生率 0.52% の順となった。

従って,2023年度では,上記 5項目について,過去7年を振り 返った不具合発生の推移を Fig.4に示す。今後の重点点検項目として参考いただきたい。

充てん設備・移動式製造設備の不具合発生率は,定置式プラントの数値と比較すると低い結果となっている。念のため申し上げると,このことは,1基あたりの設備規模が小さく,一般的に設備の耐用年数が短く老朽化が原因となる不具合が少ないというだけであり,定置式プラントより安全性が高いわけではない。

大切なのは,充てん設備・移動式製造設備という区分において,どのような不具合が発生しやすい特徴を持っ ているかを把握し,日常点検に生かすことである。例えばホースのきずは,主に路面との接触で生じ,ホースリールから引き出される回数が多い部分にダメージが偏る(特に充てん弁から数メートル上流)と考えられる。漏えいや計器類の精度不良は,走行振動が大きくなる箇所で発生しやすい(走行中の様子は見ることが難しいと考えられるので,停車中にしっかりと触り,固定状況を確認する等)と考えられる。

LPガスタンクローリ容器再検査(精密検査)の不具合は,2022年度から収集を開始し,2023年度実績では,484基の結果報告をいただいた。(2022年度では,387基が報告されている。) タンクローリ種類別の内訳は,タンクローリ242基,移動式製造設備53基,充てん設備(移動式製造設備)80基,充てん設備109基となっている。

発生率が高かった不具合項目として以下の報告があった。

2023年度 (2022年度)

① 緊急遮断装置・・・・・・ 不具合発生率 10.74% (13.95%)

② 緊急遮断装置(弁)・・・ 不具合発生率 4.55% (12.92%)

③ 圧力計の異常・・・・・・ 不具合発生率 9.30% ( 7.24%)

④ 安全弁の異常・・・・・・ 不具合発生率 2.07% ( 1.03%)

⑤ 容器内部艤装品・・・・・ 不具合発生率 2.07% ( 0.52%)

⑥ 容器外部艤装品・・・・・ 不具合発生率 0.83% ( 4.39%)

緊急遮断装置関連では,「①緊急遮断装置」(52件)及び「②緊急遮断装置(弁)」(22件)で計74件の異常が確認 されており,タンクローリ種類別に区別すると,タンクローリでは26.86%(65/242)と突出している。(移動式 製造設備5.66%,充てん設備(移動式製造設備)3.75%,充てん設備2.75%),次いで「③圧力計」,「④安全弁」の順となっている。

「①緊急遮断装置」は駆動方式として,油圧方式とワイヤー方式があり,確認された不具合では,「油圧ポンプOリングのオイル漏えい」,「油圧ポンプ内のチェックバルブのシート漏えい」及び「ワイヤーの腐食,破断」,「ワイヤー式附属のヒューズメタルの破損」が報告されている。「②緊急遮断装置(弁)」に係る不具合として,「弁シート漏れ」,「アーム戻しバネ(外部に設置)の腐食」,「油圧シリンダOリングのオイル漏えい」及び「弁内 部のスプリングの破損」が報告されている。

また,「⑤容器内部艤装品」及び「⑥容器外部艤装品」における不具合も多く報告されており,特に「⑥容器外部艤装品」で多くを占めるのが「サブフレーム」の不具合(発生率0.83%)である。

その後に「容器元弁」,「温度計」の不具合と続いている。その他,「容器本体法定文字」,「充てん設備(移動式 製造設備)容器外面(管座面の状況)」,「液面計」,「処理設備」においてそれぞれ1件ずつ報告されている。

不具合集計にとって大事なことは継続性とデータの信頼性だと考えます。例えば,単年度毎の結果のみで,「注意を払うべき不具合は何か」と判断していくと,一貫性の無い調査になってしまう恐れがあり,また,調査報告を 受領する施設数または設備数が少なくなると,データの信頼性は低下していきます。

LPG施設に特化した不具合収集記録は2006年に開始され,以来,17年に亘り集計結果を本誌に掲載してまいりました。当初の不具合収集様式は,現在の様式に比べ確認項目が細分化されていました。そこで,検査現場に おける不具合調査の負担軽減を図り,継続性と信頼性の向上を目指した現在の収集様式に変更したのが2017年度であり,定置式プラント貯槽開放検査,定置式プラント普通検査,充てん設備・移動式製造設備保守検査における不具合集計データは7年分(タンクローリ容器再検査の調査は開始が2022年度から2年分)となりました。解説中に挿入された不具合推移グラフ(Fig.1/Fig.3/Fig.4)は,年度によって調査報告を受領する施設・設備数が異なるため,不具合発生率で表記して不具合傾向を把握し易くしました。不具合推移グラフは,引き続き掲載し,タンクローリ容器再検査についてはデータが充分蓄積され次第,追加掲載してまいります。尚,定置式プラント貯槽開放検査については解説文中でも記載した通り,確認項目毎の数値(不具合発生率)に極端なばらつきが見られるため,7年間の不具合発生率の平均値を表記することとしました。

私たち検査事業者が委託される保守検査における不具合の記録は,第三者による検査が必要であることを示す資料であると考えます。従って,報告される設備数が多ければ多いほど,母集団の総数に近づき,より信頼度の高い調査となりますので,今後も当部会は,より多くのデータの収集に努め,集計結果を公表してまいります。

結びとして,不具合収集にご協力いただいた検査事業者の方々に深い感謝を込め,御礼申し上げます。

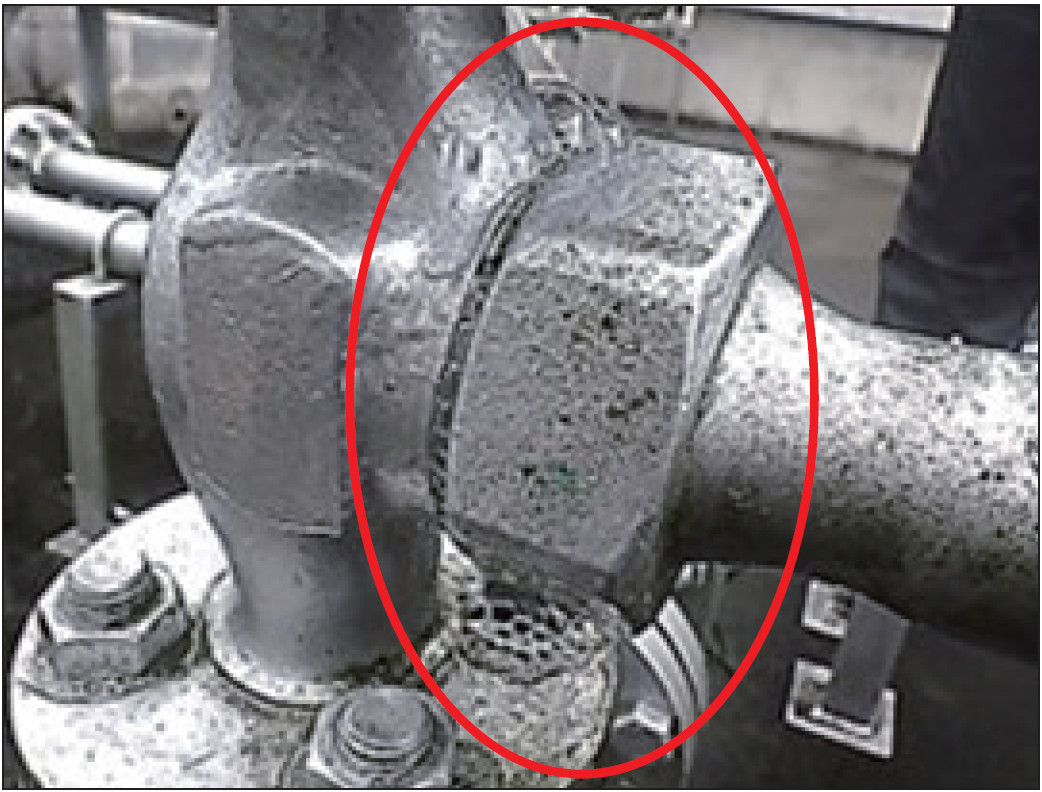

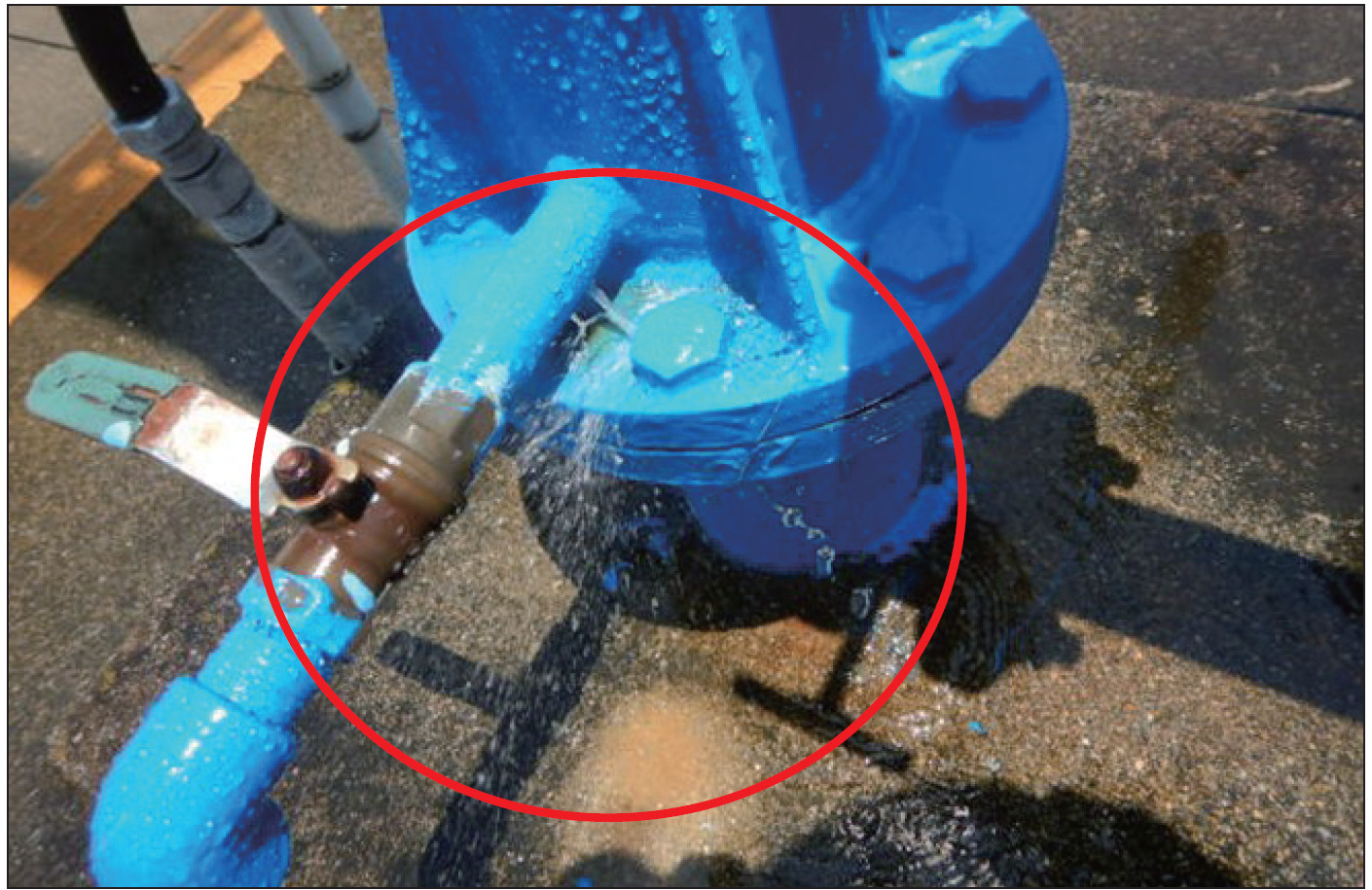

【不具合箇所】接続フランジ

【不具合内容】漏えい

【原因】締め付けトルク不足

【改善措置】ボルト増し締め

【再発防止措置】全ボルト締付け具合の最終確認を徹底する

【適用法・規則】液石則第6条第1項第18号

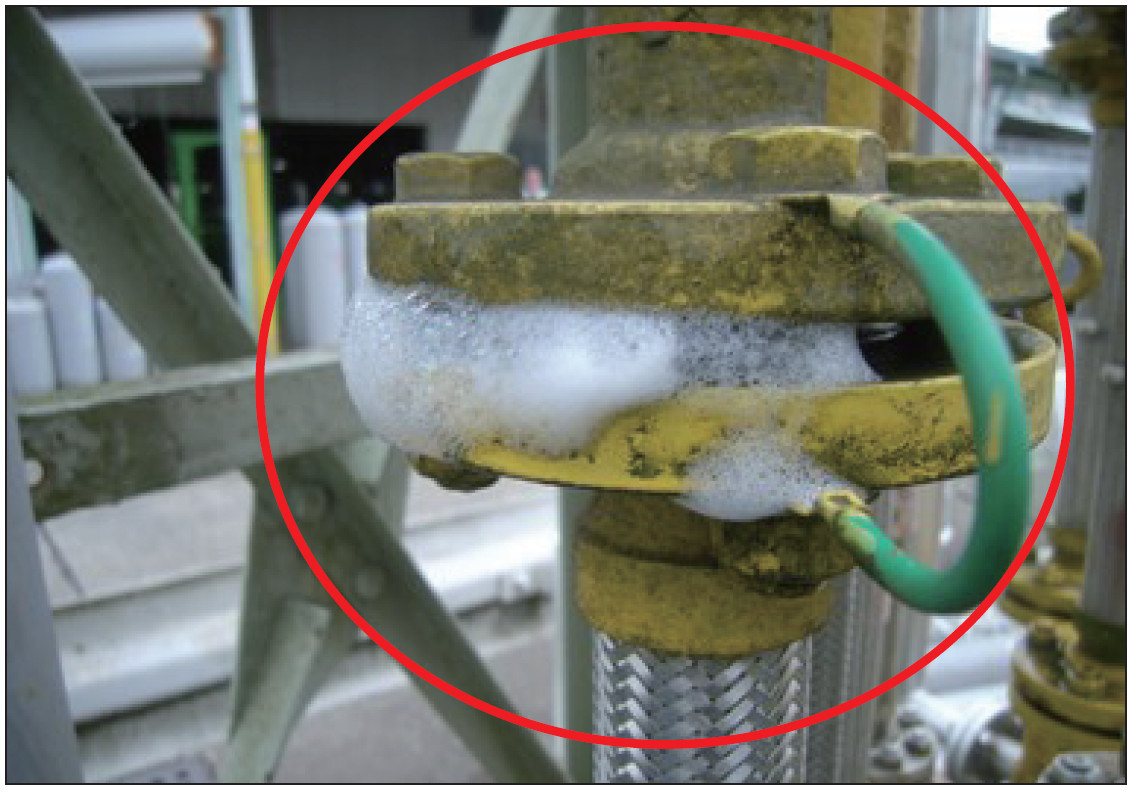

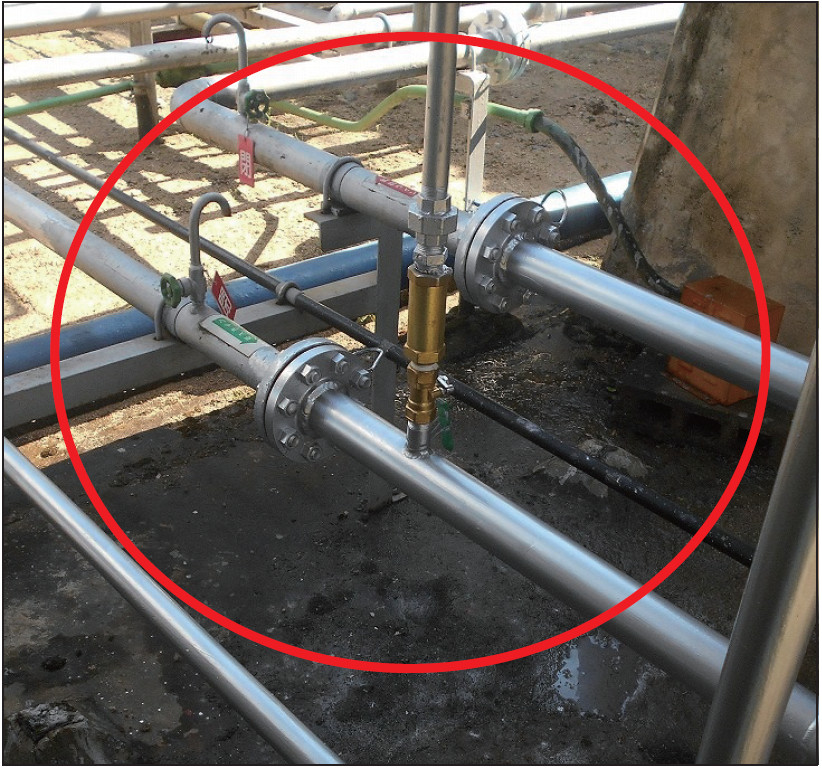

【不具合箇所】ボンネット‐ボディ接続部

【不具合内容】漏えい

【原因】押さえナットの締め付けトルク不足

【改善措置】増し締め

【適用法・規則】液石則第6条第1項第18号

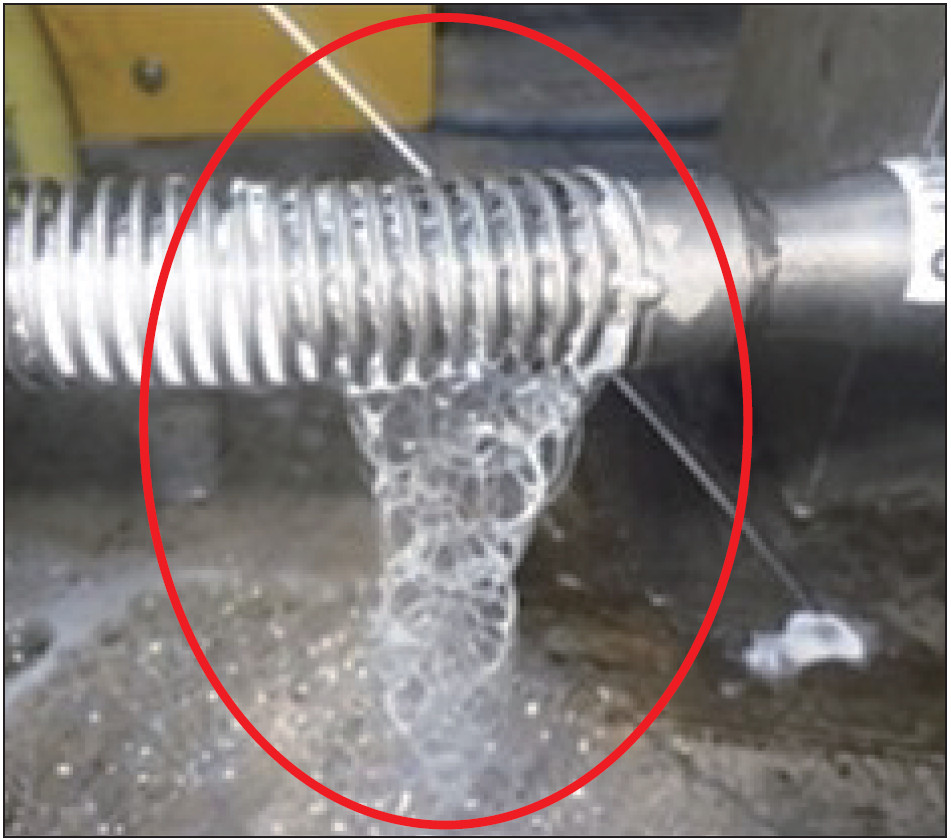

【不具合箇所】液面計連絡管

【不具合内容】漏えい

【原因】経年の冷却散水による腐食

【改善措置】連絡管新品交換

【適用法・規則】液石則第6条第1項第17号,第18号,第19号

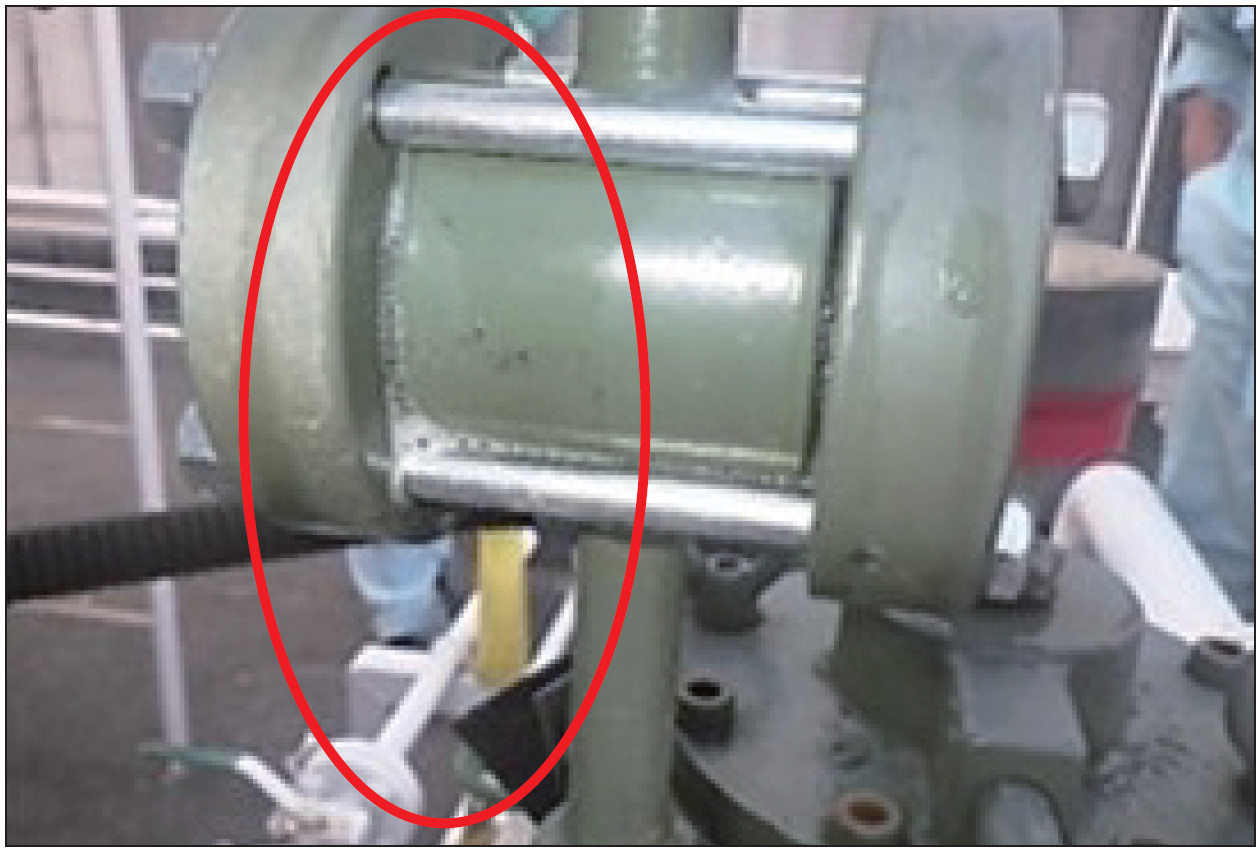

【不具合箇所】フランジ部

【不具合内容】漏えい

【原因】締め付けトルク不足,パッキンの劣化

【改善措置】パッキン交換及び締め直し

【再発防止措置】締め付けトルクの確認,定期的なパッキン交換

【適用法・規則】液石則第6条第1項第18号

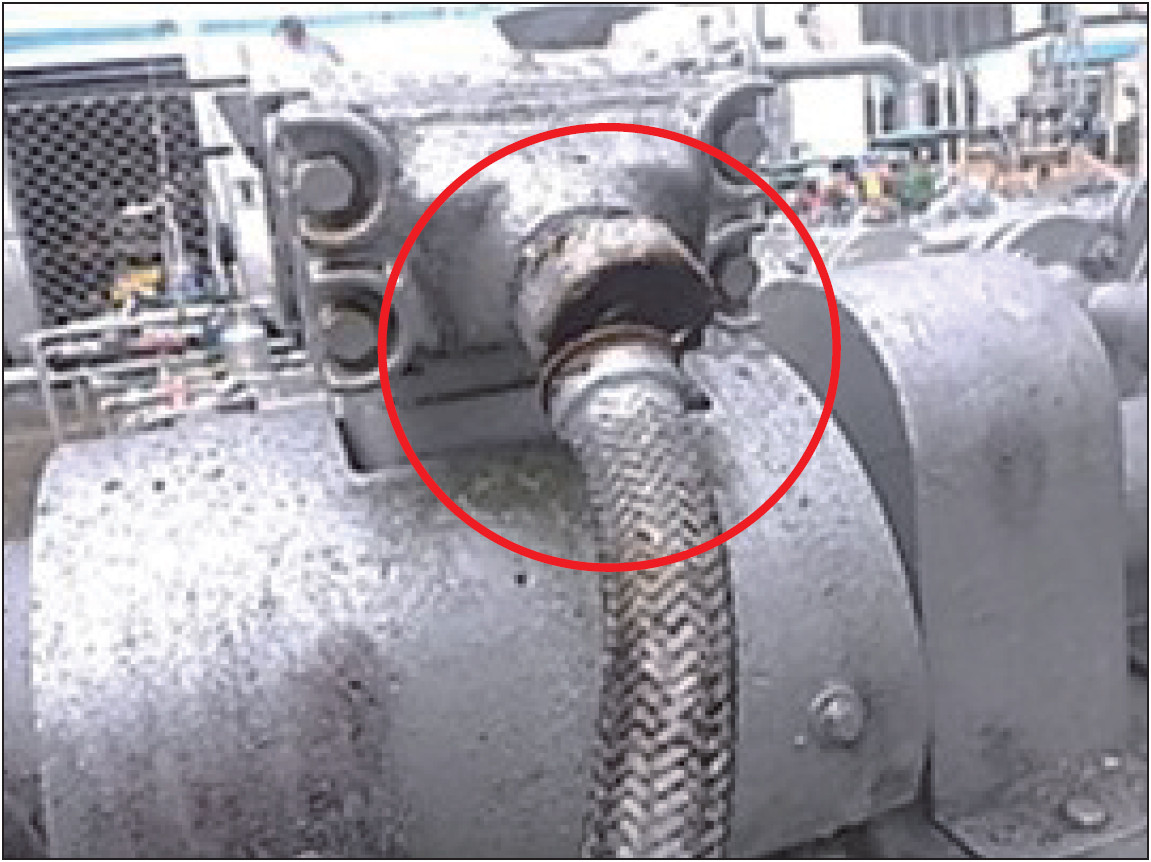

【不具合箇所】フレキシブルホース

【不具合内容】漏えい

【原因】曲げ半径が小さい状態で接続されていた時期があったため

【再発防止措置】下記[コメント]参照

【適用法・規則】一般則第6条第1項第12号

【補足情報】内容物=フルオロカーボン

[コメント]

(1)曲げが起こらないような容器設置位置を現場に表示

(2)作業時の漏洩確認

(3)予備のフレキシブルホースを用意

【不具合箇所】フレキシブルホース(カシメ部)

【不具合内容】漏えい

【原因】繰返し応力による疲労

【改善措置】新品ホース交換

【再発防止措置】使用頻度に応じた交換期限管理

【適用法・規則】一般則第6条第1項第12号

【補足情報】内容物=フルオロカーボン

【不具合箇所】サイトフローガラスシール部

【不具合内容】漏えい

【原因】ボルト締め付けトルク不足

【改善措置】増し締め

【適用法・規則】液石則第6条第1項第18号

【不具合箇所】気化器溶接部

【不具合内容】漏えい

【原因】溶接欠陥(縦割れ)

【改善措置】溶接補修(メーカ実施)

【適用法・規則】液石則第6条第1項第17号,第18号(準用)

【不具合箇所】水抜き配管

【不具合内容】漏水

【原因】腐食による穴あき

【改善措置】溶接補修

【再発防止措置】散水設備作動後の水抜きを徹底する

【適用法・規則】液石則第6条第1項第31号

【不具合箇所】レギュレータ

【不具合内容】エアー漏えい

【原因】経年によるシール材劣化

【改善措置】レギュレータ新品交換

【適用法・規則】液石則第6条第1項第26号

【不具合箇所】フロート

【不具合内容】圧壊(変形)(気密試験時)

【原因】不明

【改善措置】新品交換

【適用法・規則】液石則第6条第1項第24号

【不具合箇所】フレキシブルチューブ

【不具合内容】変形

【原因】液封

【改善措置】鋼管に変更

【再発防止措置】配管変更時に安全弁を設置

【適用法・規則】液石則第6条第1項第17号,第19号

【補足情報】使用年数=約16年

【不具合箇所】フランジ部

【不具合内容】腐食

【原因】塗料の剥がれ,水分付着による錆の進行

【改善措置】腐食箇所の除去,錆止め・補修塗装の実施

【適用法・規則】液石則第6条第1項第19号,第25号

【補足情報】使用年数=30年以上

【不具合箇所】放出管溶接部

【不具合内容】腐食

【原因】塩害

【改善措置】錆の除去後再塗装

【適用法・規則】ガス事業法 技省令 第13条第1項第2号

【不具合箇所】放出管ねじ込み部

【不具合内容】腐食

【原因】沿岸部における塩害

【改善措置】放出管切断後,ねじ部切り直し

【適用法・規則】ガス事業法 技省令 第17条

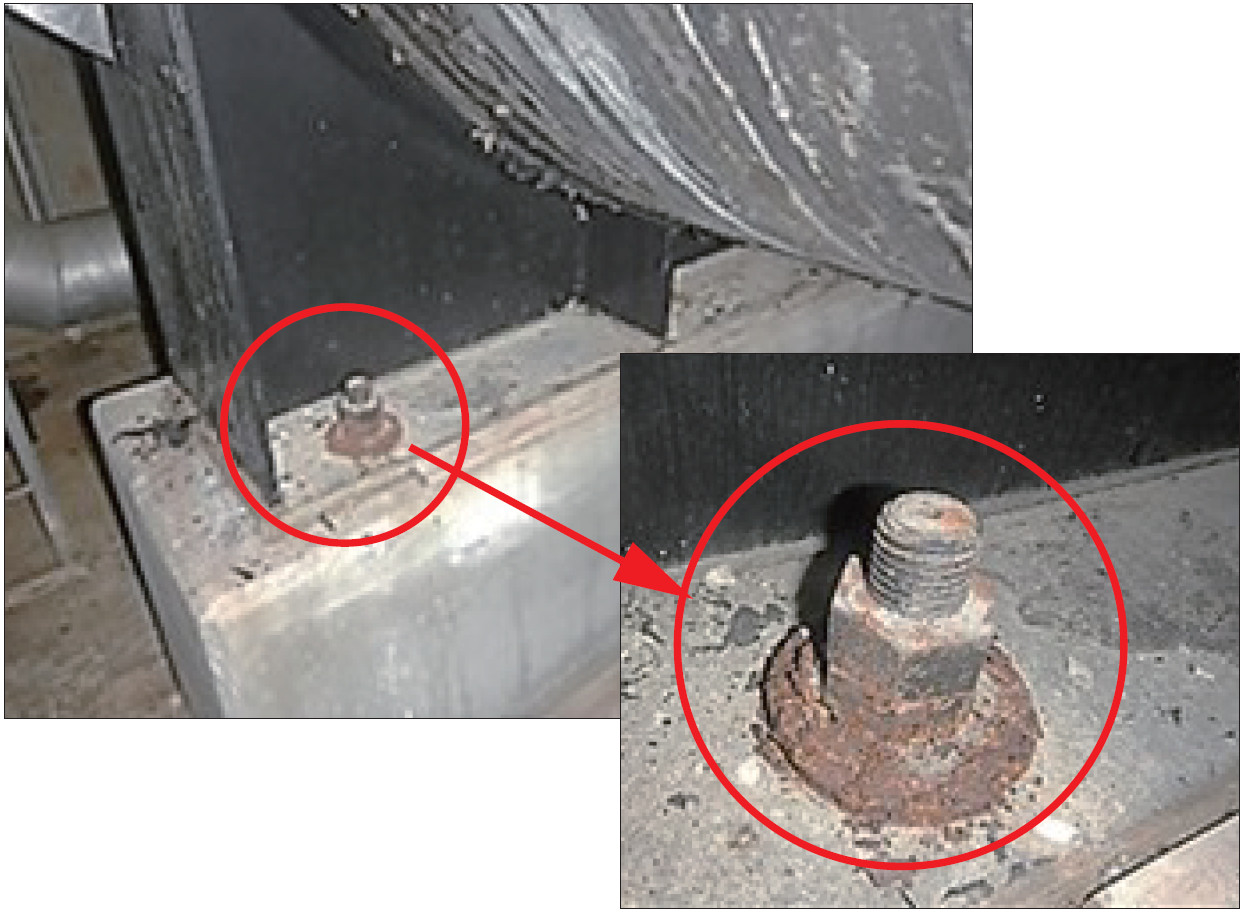

【不具合箇所】アンカーボルト

【不具合内容】腐食

【原因】雨水等により錆が進行

【改善措置】錆の除去及び補修塗装

【適用法・規則】液石則第6条第1項第15号

【補足情報】使用年数=30年以上

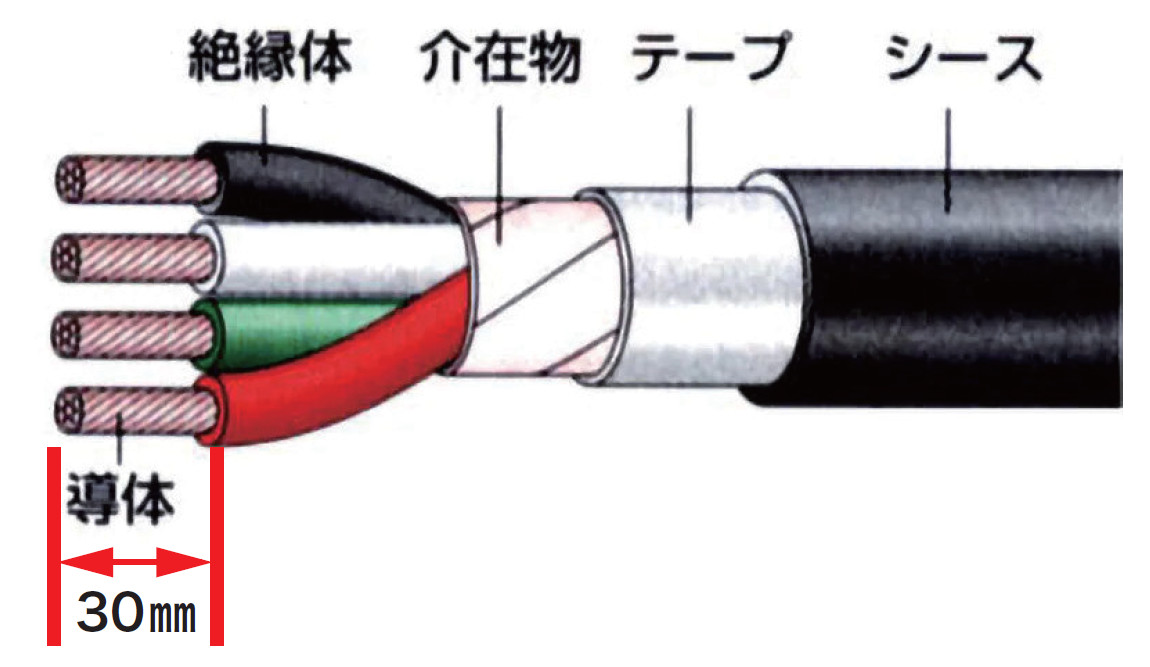

【不具合箇所】ケーブル絶縁体

【不具合内容】コンセントプラグ導線被膜割れ

【原因】経年劣化

【改善措置】ケーブル接続やり直し

【再発防止措置】導線を可能な限り短くセット

[改善時の注意点]

(1)ケーブルの外被(シース)部分の除去が長すぎると,導体の絶縁体がケーブルキャップ内で捻じれ,過熱の原因となる。また,ゴムキャップのコードグリップが外被より外れ,導体の絶縁部を傷めることになる。

(2) ゴムキャップのコードグリップはケーブルの外被上とし,ゴムキャップ内で導体が捻じれないようにする。(外被の除去は圧着端子部から30mm程度が望ましい。)

【不具合箇所】検知部配線

【不具合内容】防爆性能不良(保護管接続部の損傷)

【原因】損傷(容器の接触による)

【改善措置】継手及び保護管を新品交換

【適用法・規則】液石則第6条第1項第27号

【不具合箇所】端子箱接続部(電線管)

【不具合内容】防爆性能不良(保護管接続部の損傷)

【原因】腐食

【改善措置】電線管(フレキ,継手)新品交換

【適用法・規則】液石則第6条第1項第27号

【不具合箇所】エンジン駆動式散水ポンプ

【不具合内容】作動不良

【原因】経年劣化

【改善措置】エンジン駆動式散水ポンプ本体の更新

【適用法・規則】液石則第6条第1項第28号,第29号

【不具合箇所】保安電力用発電機起動用バッテリ

【不具合内容】バッテリ液減少

【原因】常時充電によるバッテリ液揮発

【改善措置】バッテリ液補充

【再発防止措置】密閉式バッテリへの仕様変更

【適用法・規則】ガス事業法 技省令 第21条

【不具合箇所】ガラス用パッキン

【不具合内容】外観不良(ガラス用パッキンの破損)

【原因】経年劣化

【改善措置】圧力計新品交換

【適用法・規則】液石則第6条第1項第21号

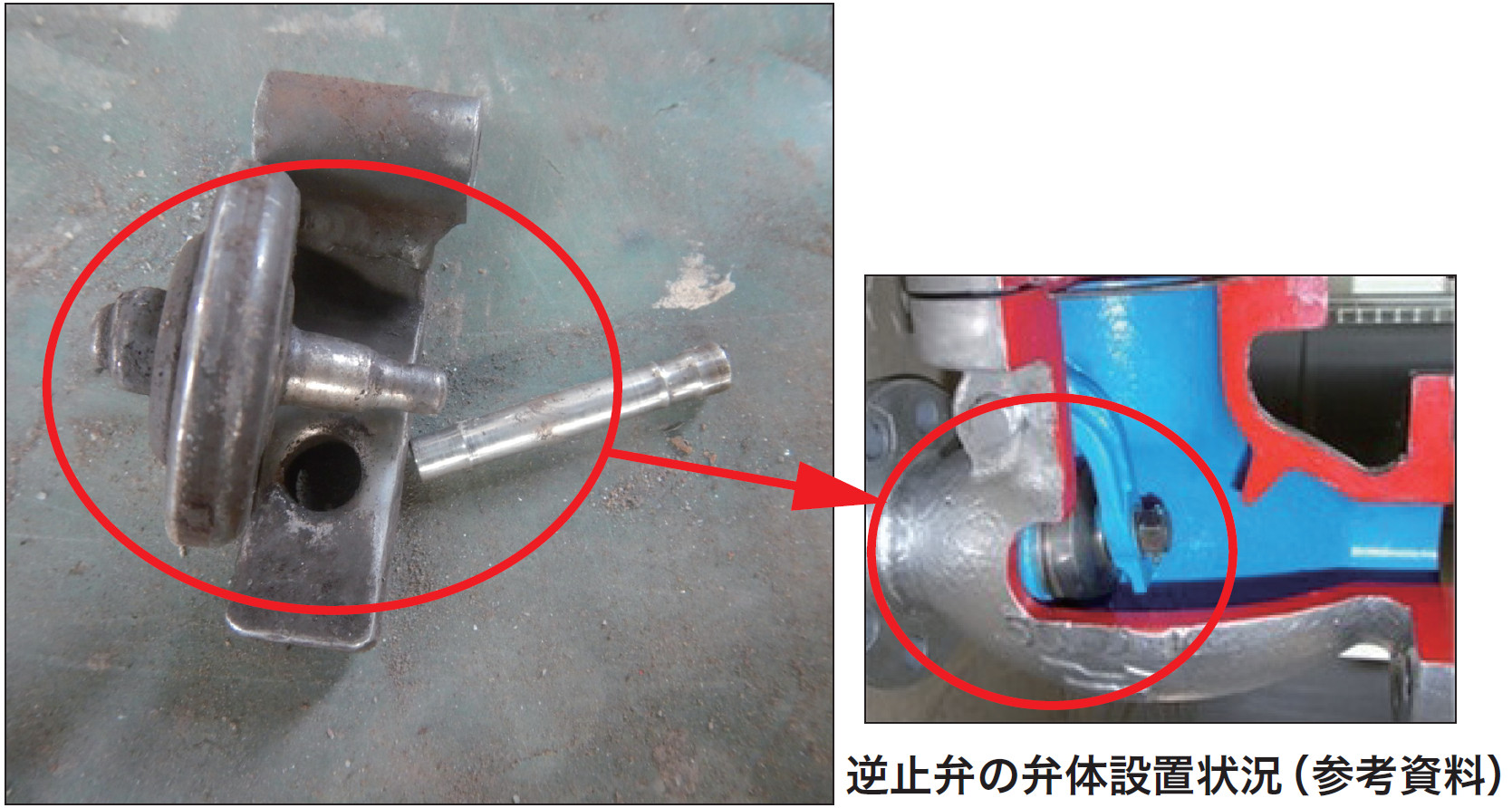

【不具合箇所】弁体

【不具合内容】内部リーク

【原因】経年による弁体雄ネジ部摩耗で弁体脱落

【改善措置】逆止弁新品交換

【適用法・規則】液石則第6条第1項第26号

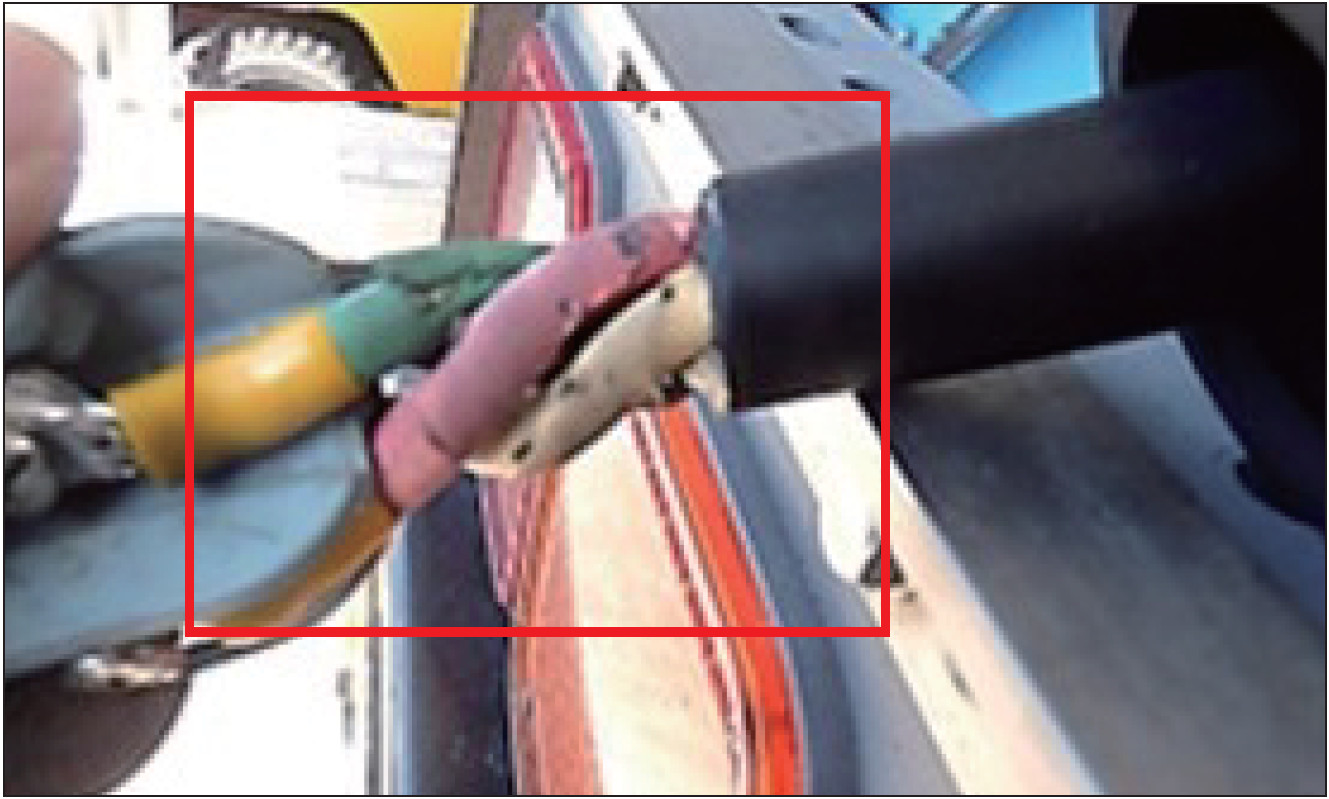

【不具合箇所】充填ホース

【不具合内容】ひび割れ

【原因】経年劣化

【改善措置】新品ホースに交換

【適用法・規則】液石則第6条第1項第17号,第18号

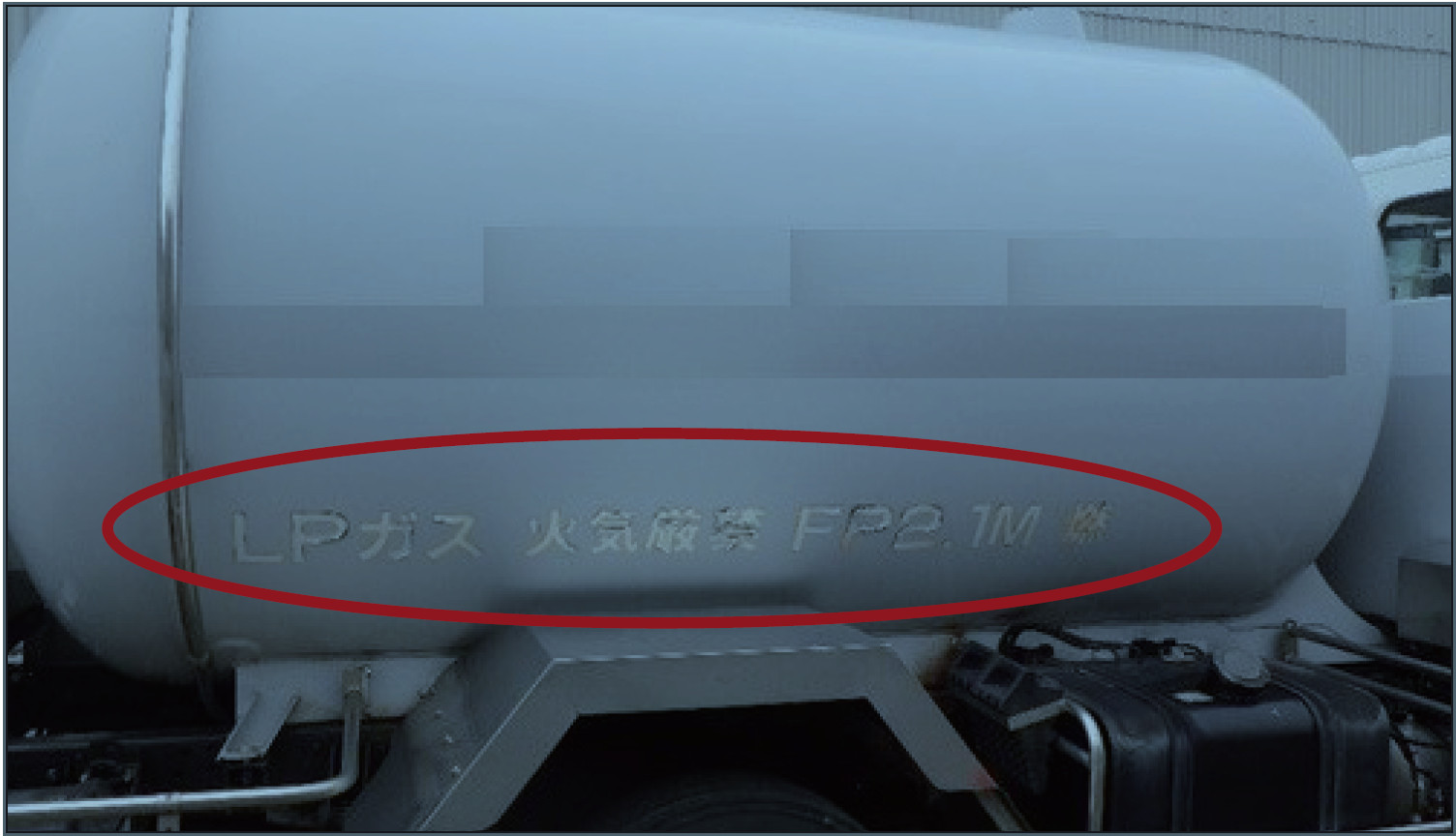

【不具合箇所】法定表記

【不具合内容】色褪せ

【原因】経年劣化

【改善措置】張り替え

【再発防止措置】日常点検等で,目視確認を十分に行う

【適用法・規則】液石則第9条第1項第2号

【不具合箇所】表示板(ローリ車用アース)

【不具合内容】文字劣化により識別が困難

【原因】経年劣化

【改善措置】警戒標の新品交換

【適用法・規則】液石則第6条第1項第1号

【補足情報】使用年数=10年以上

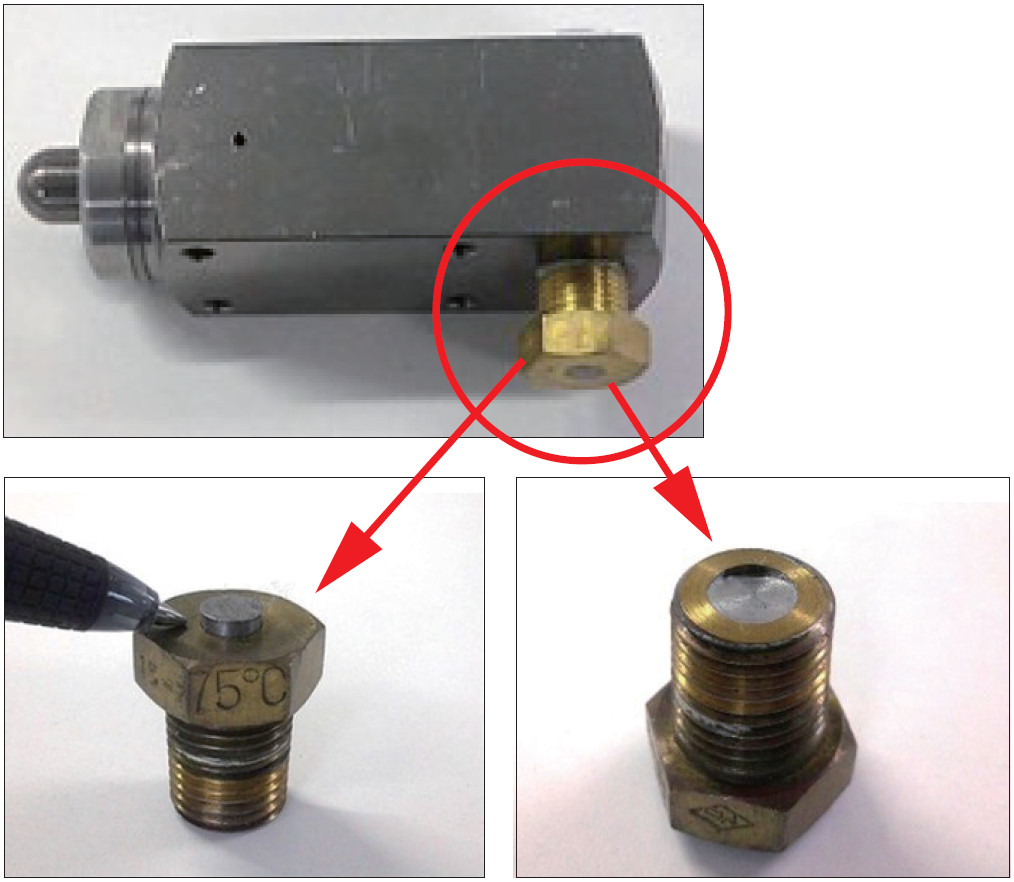

【不具合箇所】緊急遮断弁(油圧式)操作機構

【不具合内容】作動不良

【原因】ヒューズメタルの劣化による油の漏えい

【改善措置】ヒューズメタルの新品交換

【再発防止措置】検査の際に,取付状況と油の漏えいを確認する

【適用法・規則】容器則第29条第1項,容器再検査の方法を定める告示第26条第3項第2号(油圧式緊急遮断弁)

【不具合箇所】圧力計ノズル部

【不具合内容】腐食

【原因】塩害

【改善措置】健全部にて切断し突合せ溶接補修

【適用法・規則】液石則第6条第1項第18号,第19号