検査事業者委員会

検査問題調査対策部会

私たち検査事業者が,液化石油ガス設備の保守検査時に不具合箇所を見つけ,改善に繋げることは事故を未然に防ぐためには大変有効だと考えます。精度が維持された検査機器を用い,JLPAという全国組織の中で情報を共有することが出来,多くの経験を積んできた検査員の第三者的視点が生かされることがその理由です。

現在,液化石油ガス設備の保安・維持管理を担われている多くの保安責任者の方々は,検査事業者に保守検査を依頼し,検査結果報告を受けることにより,不具合発生頻度が大きい設備・機器や,更新が必要となる設備・機器について把握されていると思います。

一方,本稿は全国のJLPA検査事業者が保守検査において記録した不具合収集結果について取り纏め,解説を加えさせていただいており,一般的な液化石油ガス設備で発生する不具合傾向を掴むことが出来ます。よって,自社設備の通常運転において過去に発生したことが無く,今後起こり得る不具合について予測するための資料としてご活用いただけるものと考えます。

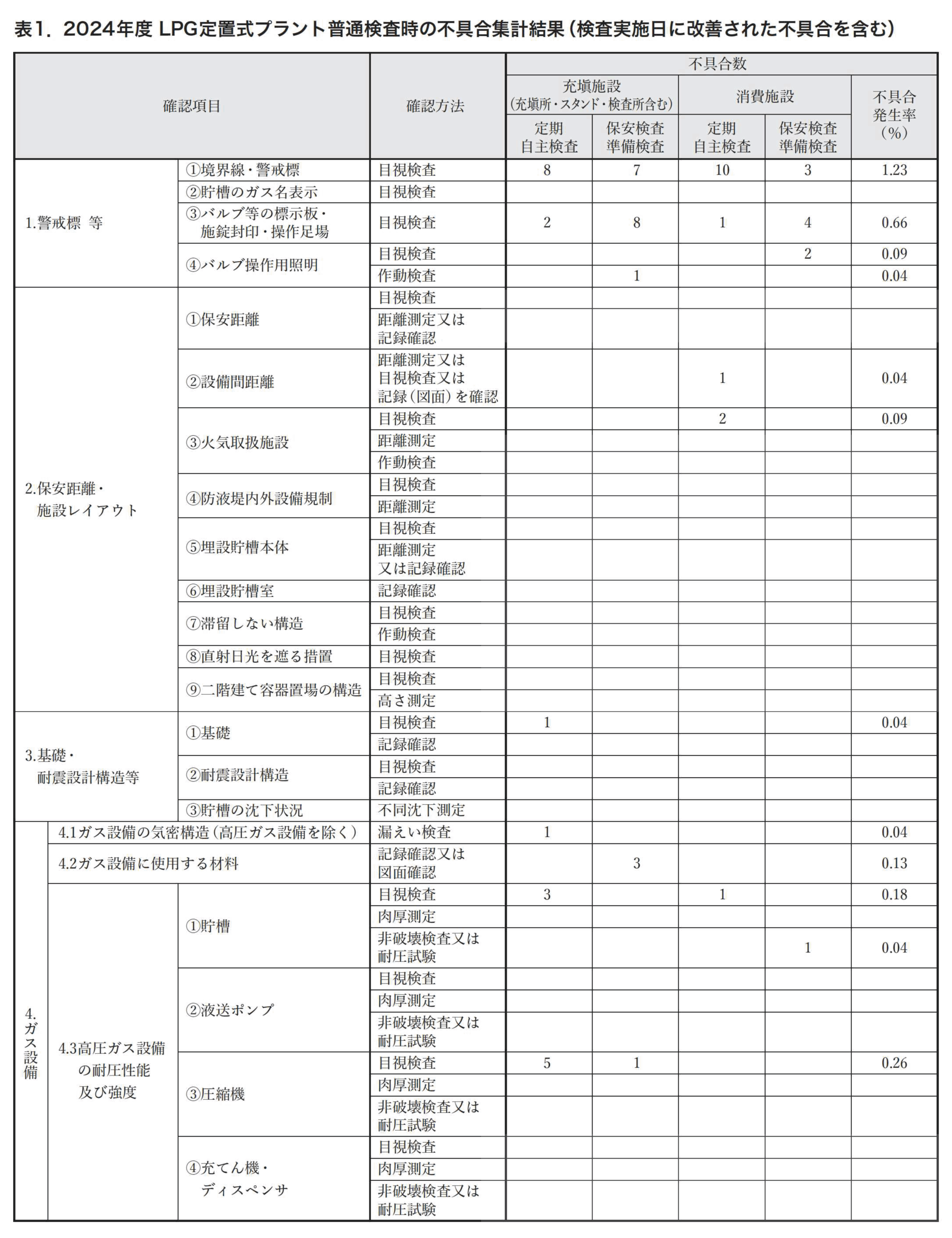

不具合集計データは2024年度の保守検査時に記録された,

1.LPG定置式プラント普通検査 ・・・・・・・・・・・表1

2.LPG定置式プラント貯槽開放検査(精密検査) ・・・表2

3.LPG充てん設備・移動式製造設備保守検査 ・・・・・表3

4.LPガスタンクローリ容器再検査(精密検査)・・・・・表4

を掲載しました。

以下に続く解説では,上記4種類の検査について,過去に集計されたデータと併せて考察させていただきました。ご参考いただければ幸いです。

2024年度実績では,定期自主検査で1263件(うち充塡施設785,消費施設478),保安検査準備検査で1020件(うち充塡施設821,消費施設199),普通検査としては,2283件の結果報告を集計しました。

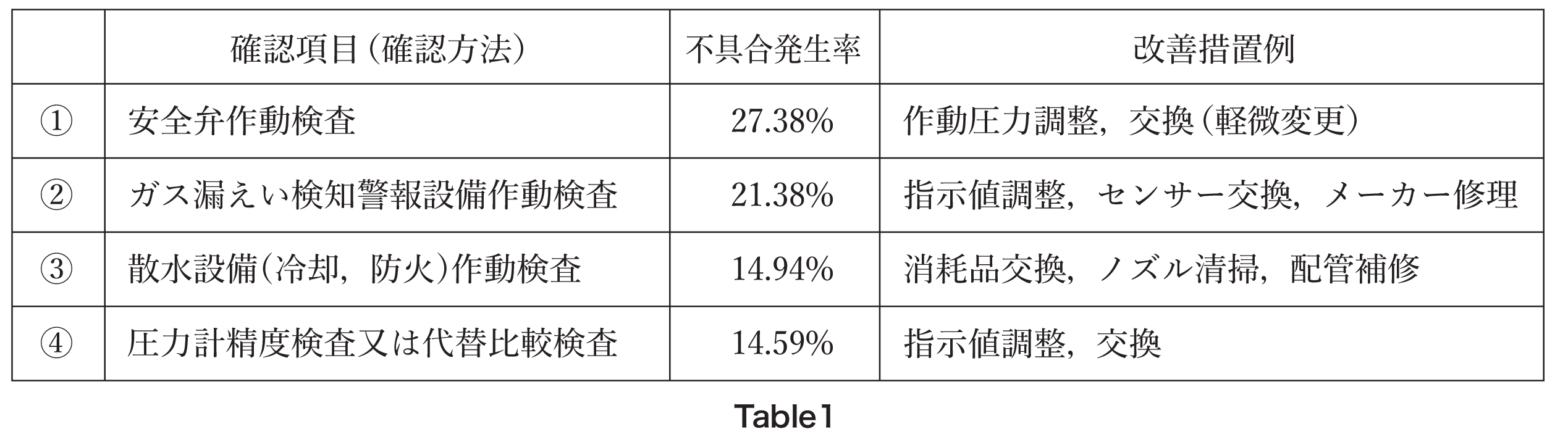

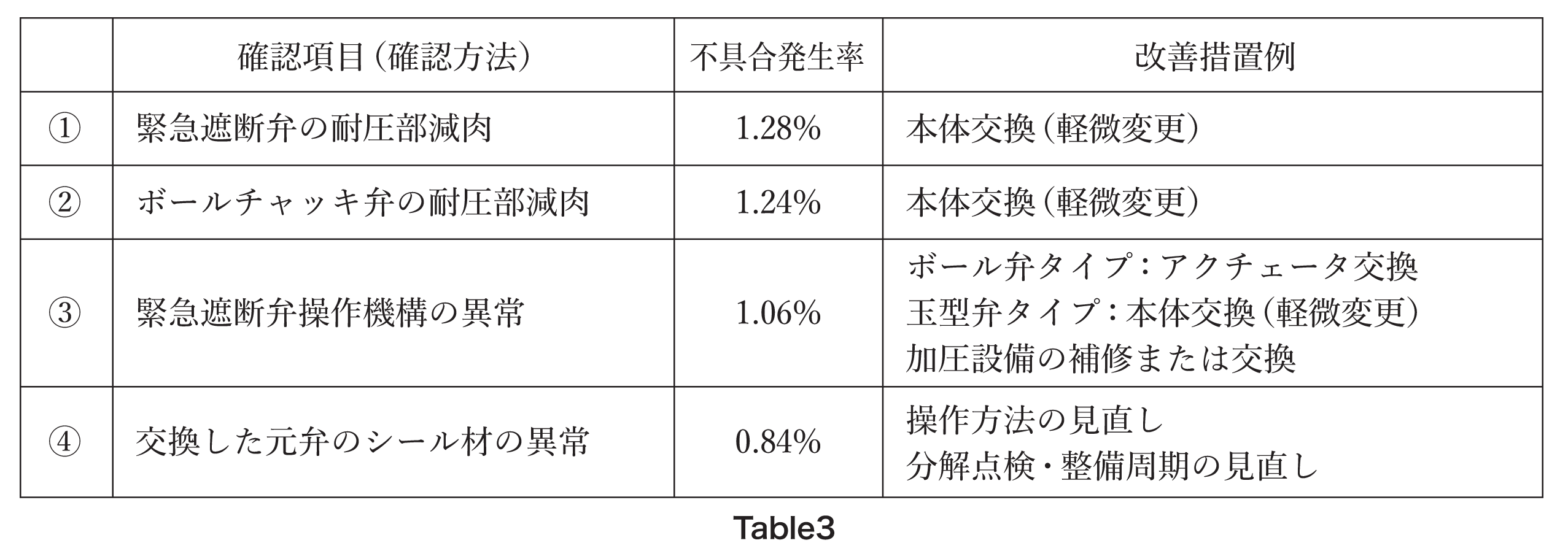

1施設中の不具合数は,確認項目(確認方法)で対象となる機器・設備が複数設置されている場合,その幾つかに不具合が発生していてもʻ1ʼとしてカウントしています。この条件を踏まえた上で不具合発生率が高かった確認項目(確認方法)をTable1に示します。

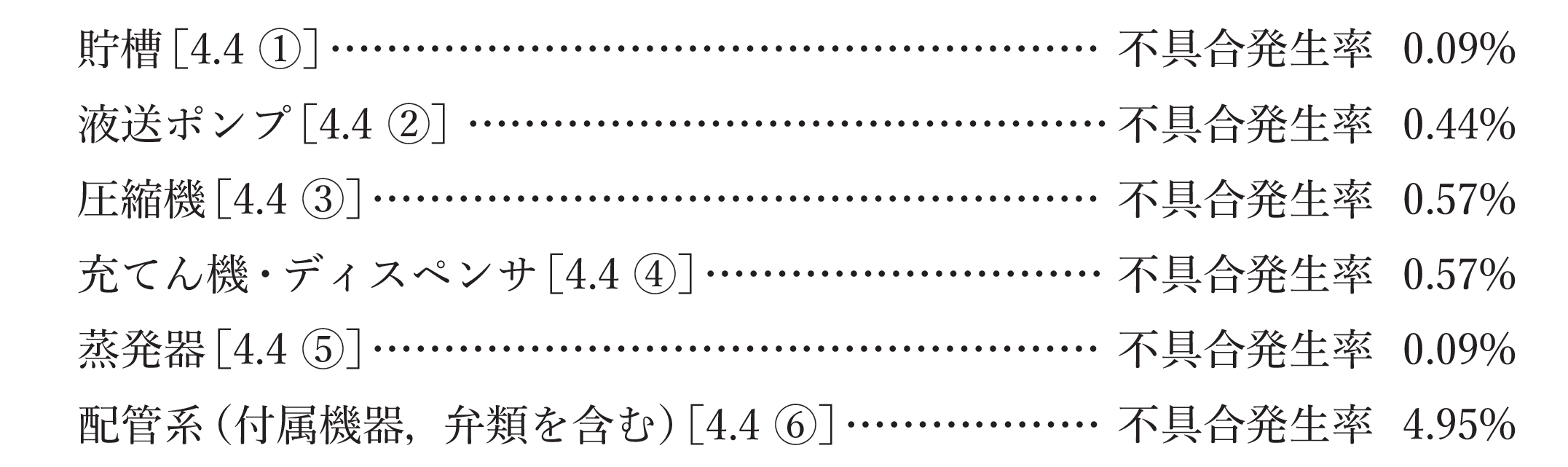

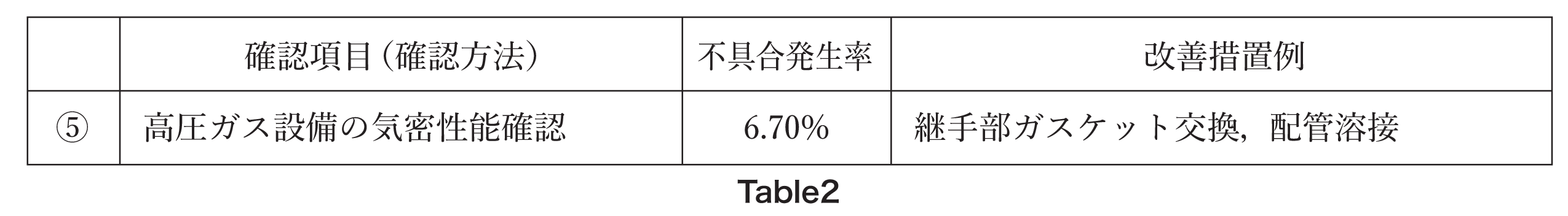

また,火災等の重大事故に直結する可能性がある「漏えい」は,高圧ガス設備の気密性能に係る不具合として,表1 4.4 ①~⑥に区分して表記しており,それぞれの不具合発生率は

と高くはありませんが,これを設備全般の漏えいとして集約するとTable2となり,④圧力計精度検査又は代替比較検査に係る不具合に続く発生率となっています。

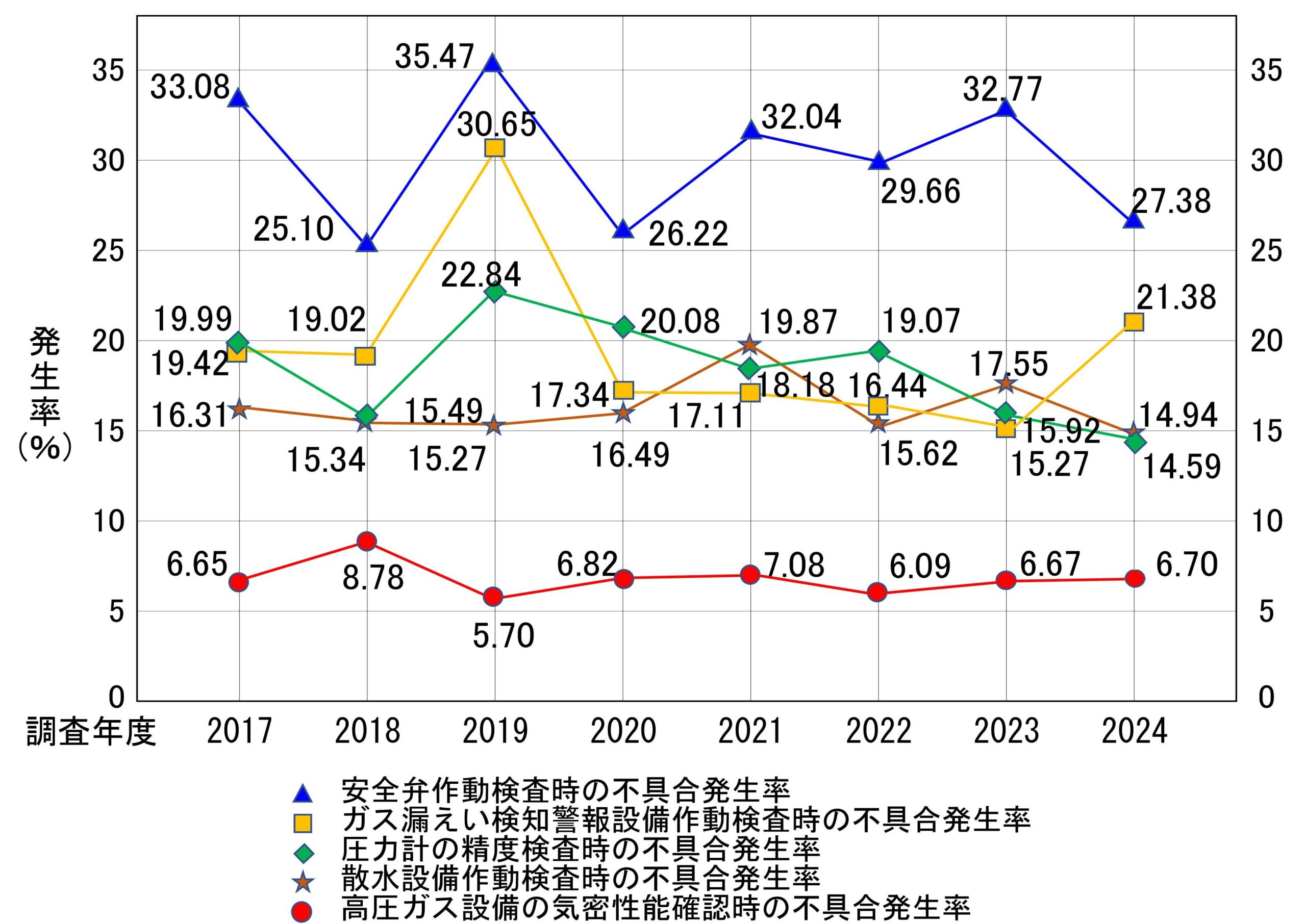

Fig.1は例年発生率が高い不具合について,過去8年間の推移を示しております。順位の入れ替わりはあるものの,これら5項目は一定の割合で推移しています。

なお,発生率が高い不具合として挙げさせていただいた確認項目のうち,表1 6.⑧防消火設備 (散水設備)作動検査については,2025 年度実施分より,

・目視検査

・(散水)ポンプ作動検査

・散水ノズルの目詰まり

・散水配管・弁類漏水

・貯水量の確認

に区分し,より具体的な不具合内容が記録出来るような収集様式で進行中です。集計結果と解説については,1年後の誌上となります。

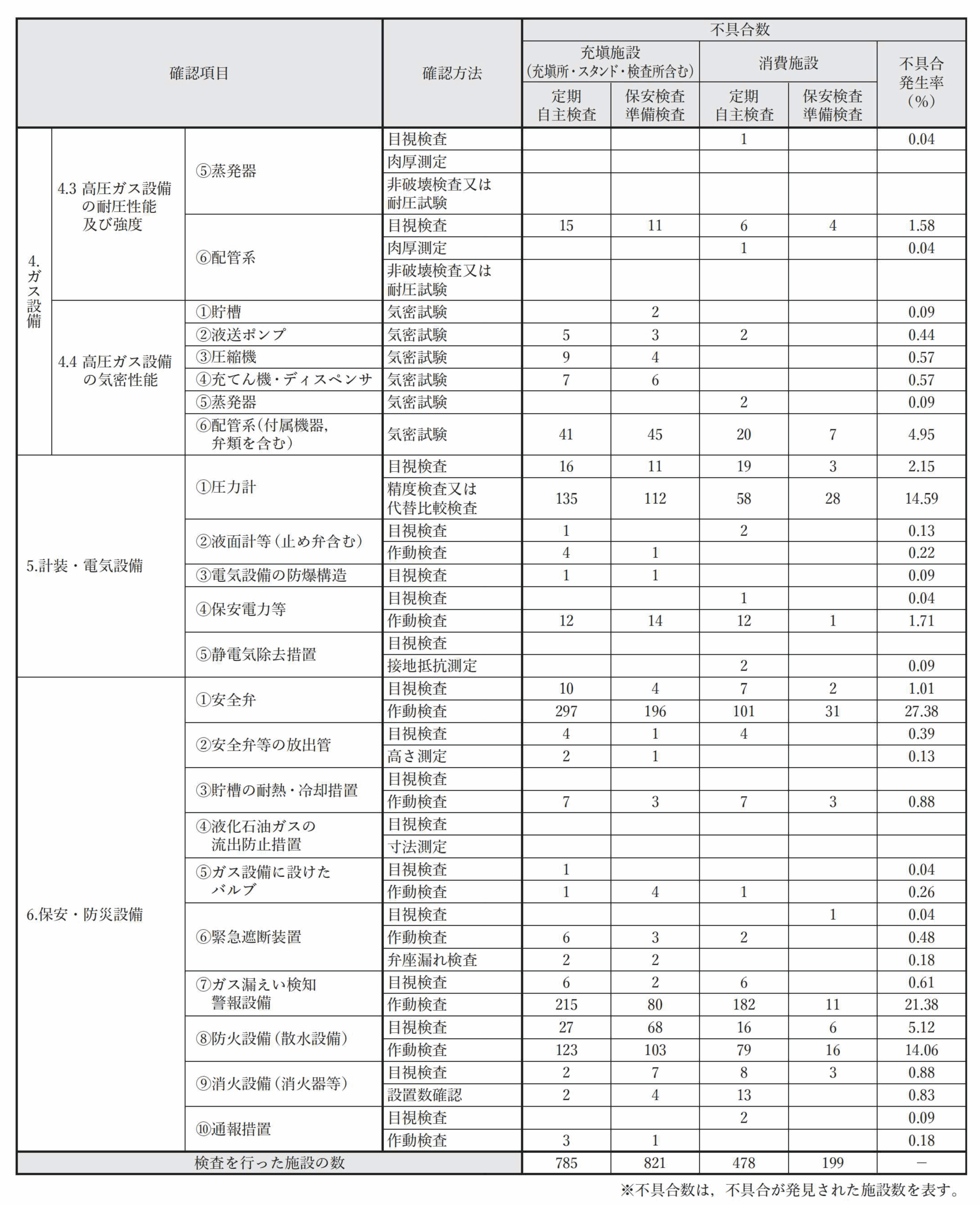

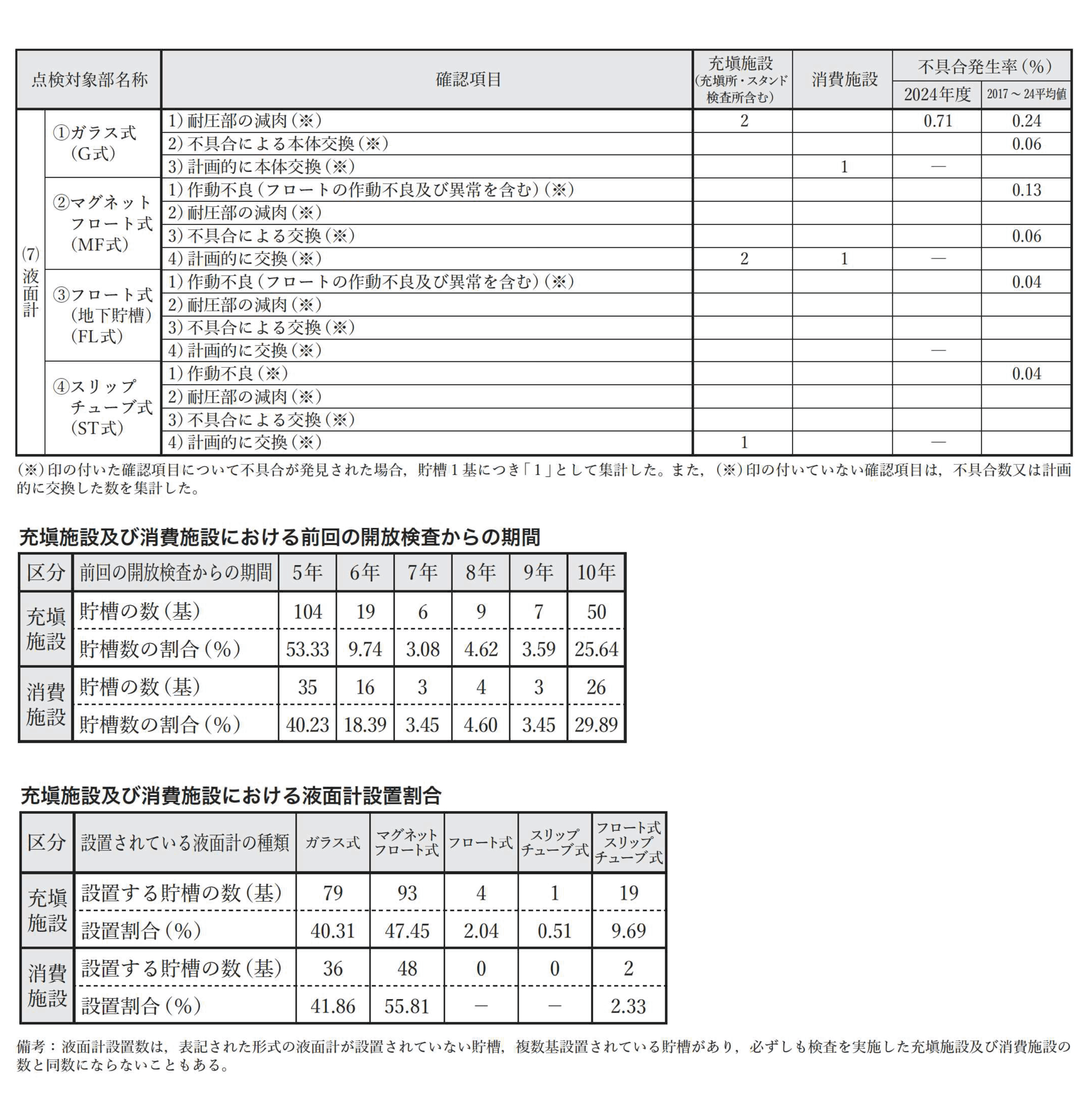

2024年度実績では,282基(うち充塡施設199,消費施設83)の検査結果報告を集計しました。

2024年度の不具合発生率は,(1)ボールチャッキ弁の耐圧部減肉(不具合発生率2.29%),(2)安全弁の耐圧部減肉(不具合発生率1.56%),(3)元弁のシール材異常(不具合発生率0.86%),(4)ガラス式液面計の耐圧部減肉(不具合発生率0.71%)といった順序になりますが,現在の収集様式を採用してからの8年間の記録を追ってみると,年ごとに異なった結果を示し,不具合発生傾向が見えにくい状況でした。

そこで当部会は,下表に示す過去8年間(2017 ~ 2024年度)の不具合発生率平均値を,発生率が高い傾向を示す不具合として認識したいと考えます。

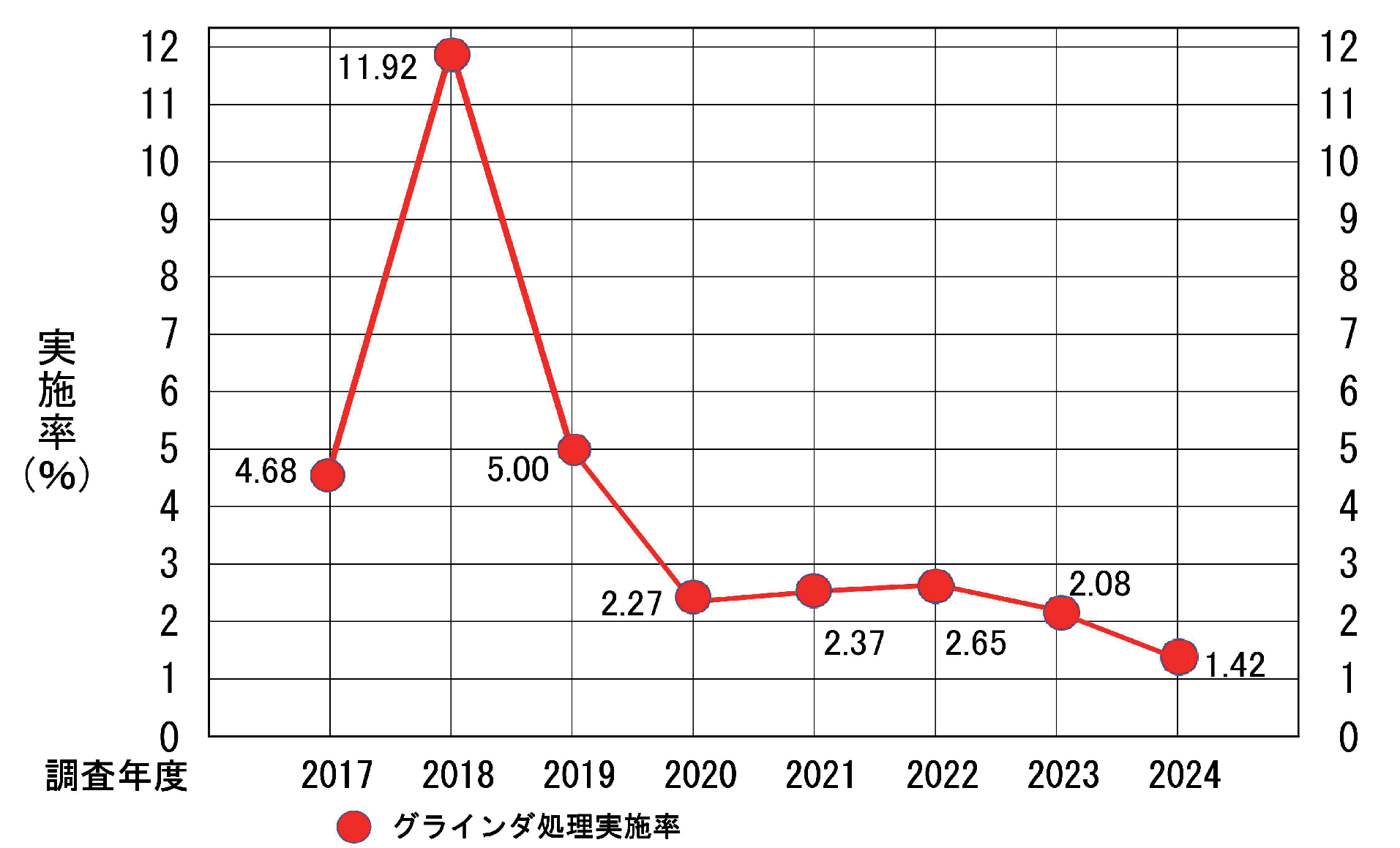

なお,表2中にある確認項目の「グラインダ処理」自体は,「不具合」として取り扱うことが適切では無いと考え,Table3には示していませんが,溶接補修の要否の判断,あるいはʻキズʼ等を平滑化することによって応力集中を回避する重要な工程と位置付けているため,収集表には確認項目を設け,実施報告をお願いしています。(2024年度のグラインダ処理をおこなった貯槽は4基。実施率は1.42%)

Fig.2は,過去8年間に報告されたグラインダ処理実施率の推移を示します。 増減の傾向は読み取れませんが,例年実施報告があり,開放検査における内部検査の重要性を示唆しています。

(なお,Fig.2の対象期間中に溶接補修となった貯槽の報告は1基)

【 開放検査基数の変動について 】

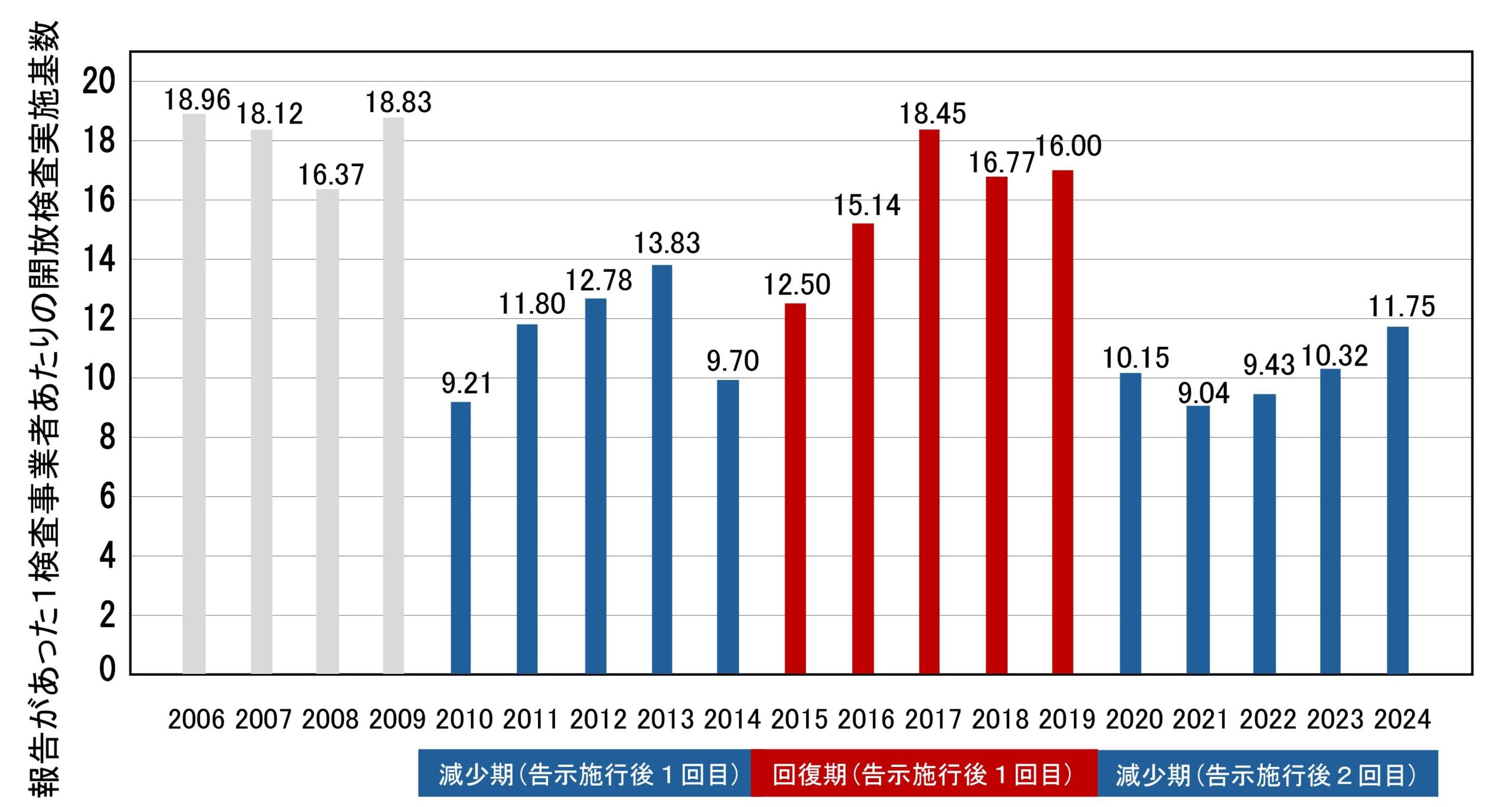

当部会は,2024年度の集計結果を取り纏めるにあたり,貯槽開放検査基数の変動に注目し,私たち検査事業者が共通の認識として感じているであろうと思われる,貯槽開放検査の実施減少期と回復期が全国的なデータとして現れているかどうかを過去のデータを振り返り,調査いたしました。

その背景として,2005年3月30日に保安検査告示の施行があり,保安検査は告示指定された保安検査基準 (KHKS0850シリーズ)に基づき実施されることになりました。その中には,貯槽の開放検査周期の改正も含まれ,それまで5年周期で開放検査を実施していた多くの貯槽が,最長10年までの開放検査周期の変更が可能となった結果,2010年度~ 2014年度までの5年間が1回目,2020年度~ 2024年度までの5年間が2回目の貯槽開放検査減少期となりました。

Fig.3は,当協会検査事業者委員会に所属する検査事業者各位より報告があった,開放検査貯槽の増減を示しております。

年度毎に報告いただける検査事業者数は一定ではありません。そこで,増減を表現するために周期延長の影響が現れていないであろうと考えられる期間(当部会が不具合収集を開始した2006年度~ 2009年度)を含めた2006 年度~ 2024年度において,不具合収集報告を受領した1検査事業者あたりの開放検査平均基数を算出した結果,1回目の減少期に比べ2回目の減少期ではっきりした谷状態を示しました。

このことは,表2中にある「充塡施設及び消費施設における前回の開放検査からの期間」において,5 年と10年の2極化が目立ち,依然として5年周期の割合が大きいものの,1回目の減少期以降も6年~ 10年周期へとシフトしていった貯槽の割合が増えていったことを示していると考えます。

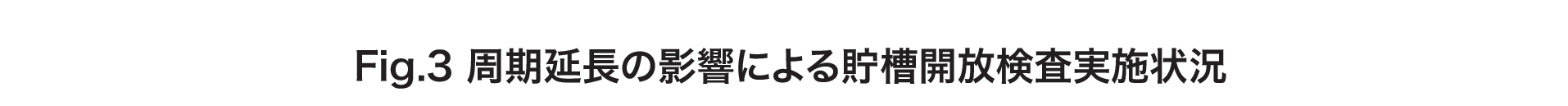

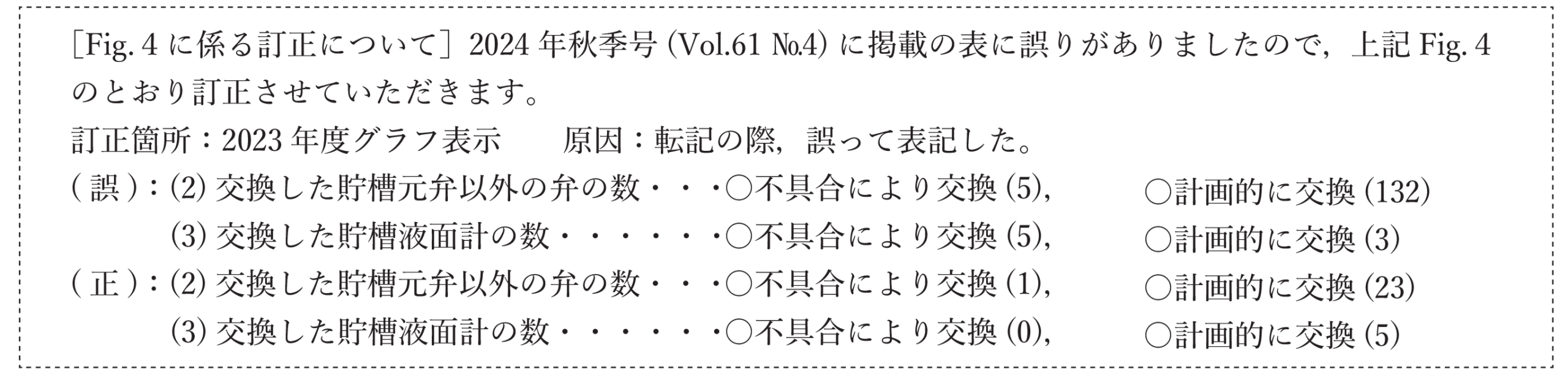

また,保安検査告示施行以降,開放検査時に貯槽附属品の分解点検を実施して継続使用される数が圧倒的に多い中,徐々に「交換した」という報告数が増え続け,それらの割合に変化が見られるようになりました。このことから開放検査周期の延長は,附属品の連続使用の長期化に備えた計画的な交換を促しているのではないかと推測され,2018年度より附属品交換について,「不具合によるもの」「計画的なもの」という区分を設けました。

Fig.4は,過去7年間の附属品交換数推移を示しております。液面計については,交換数自体が少ないため「不具合による交換」/「計画的な交換」比率が大きく変動しますが,弁類については開放検査時に交換を計画する割合が明らかに大きいことが分かります。

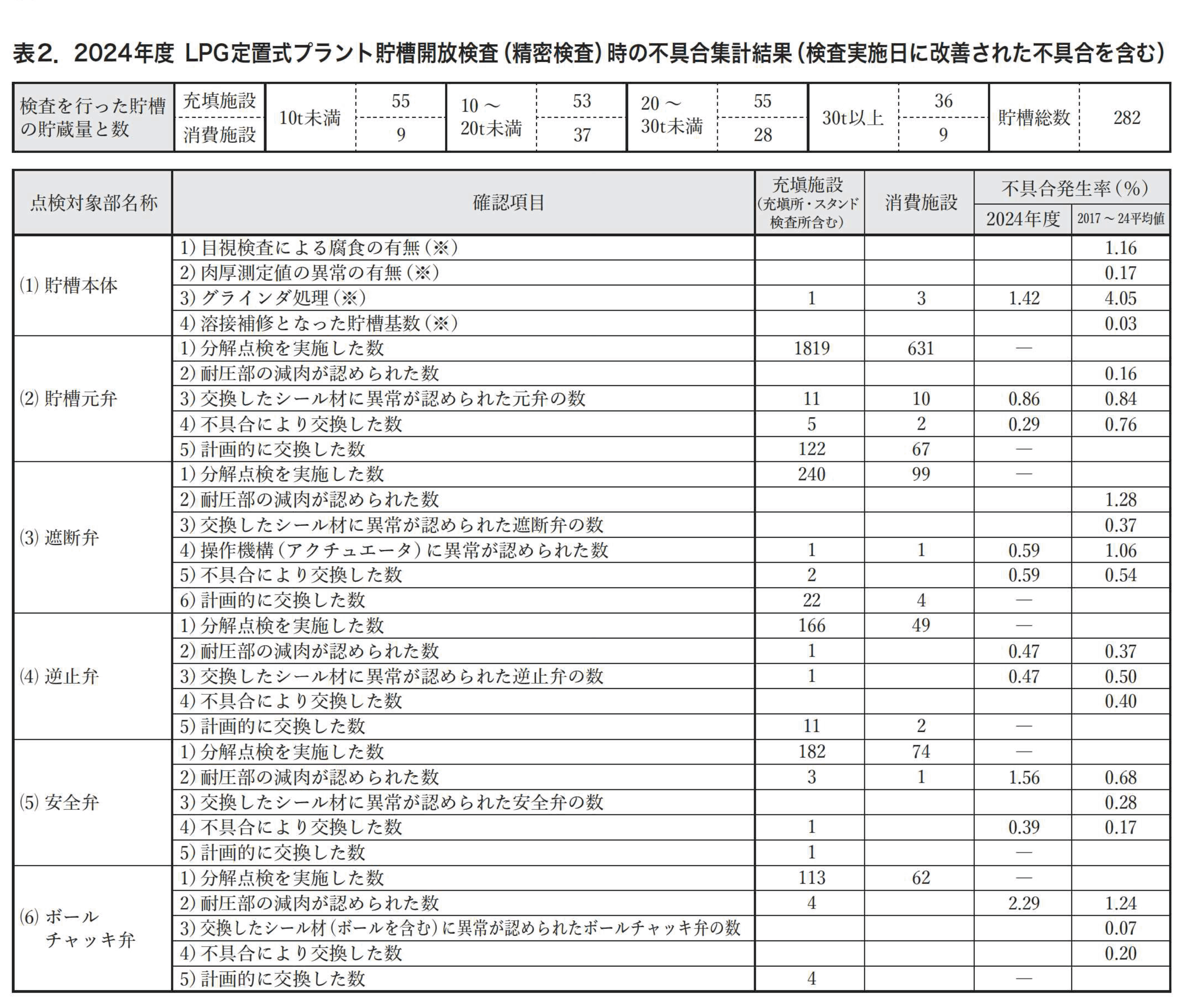

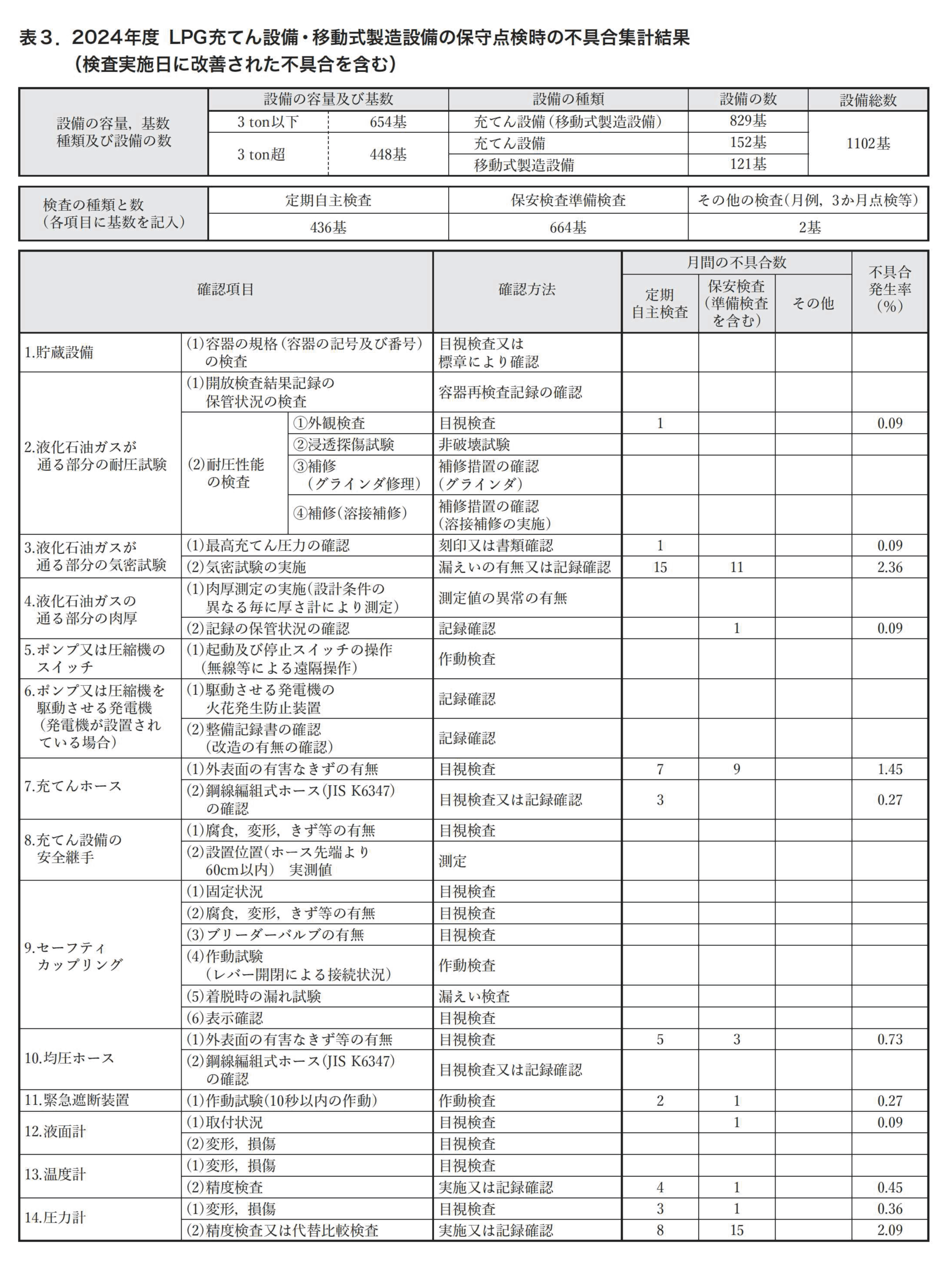

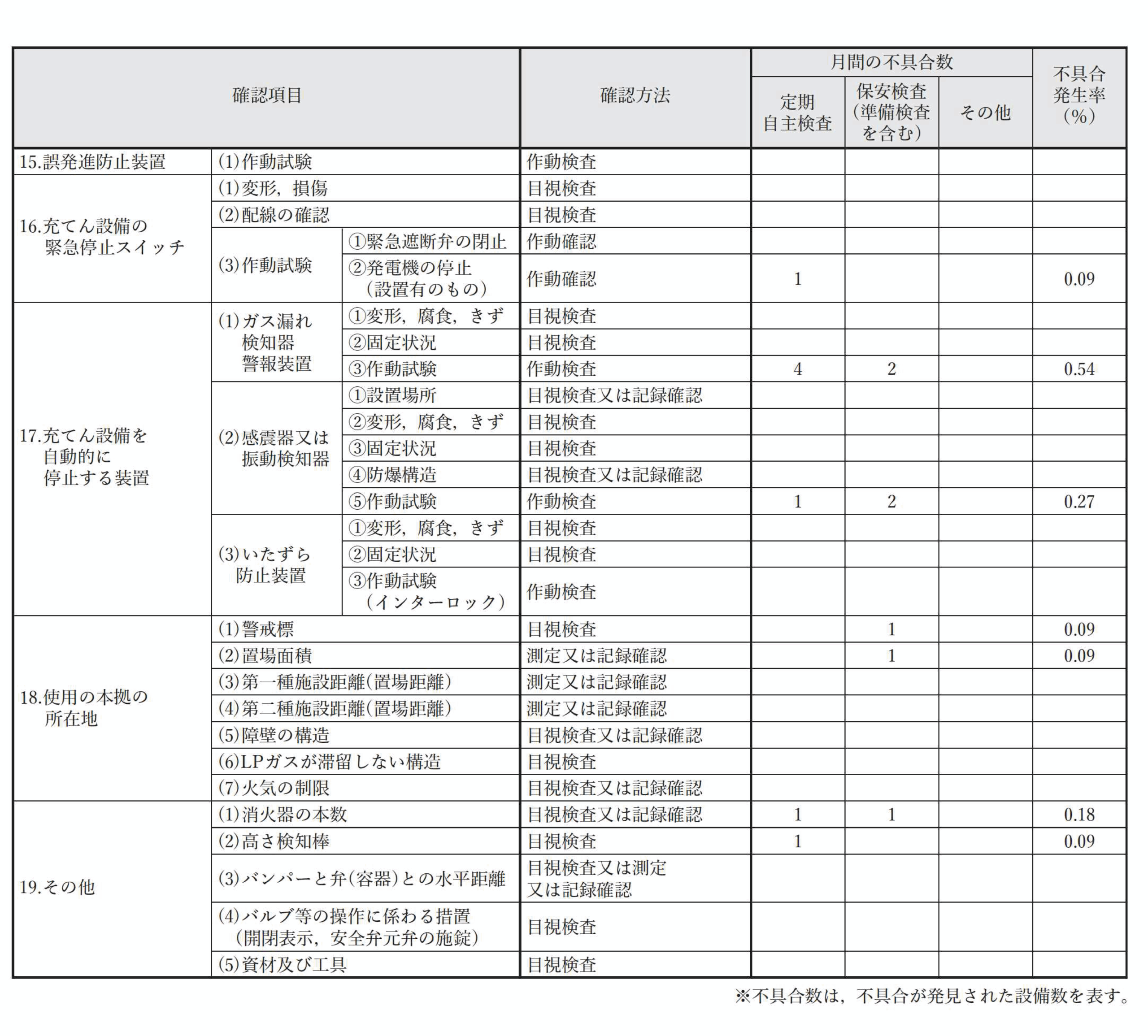

2024年度実績では,定期自主検査で436件,保安検査準備検査で664件,その他(月例,3 ヶ月点検等)で2件,合計で1102件の結果報告を集計しました。

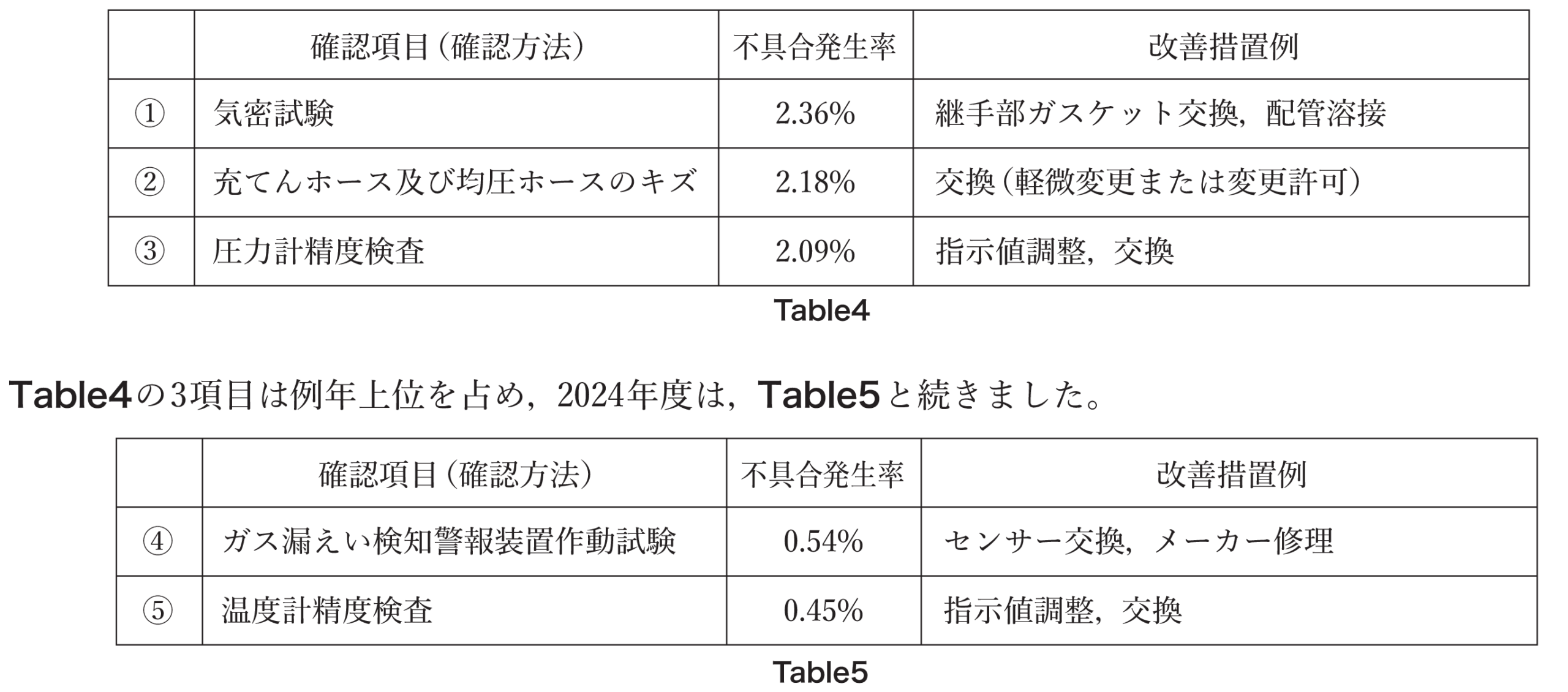

定置式プラント普通検査時の不具合と同様,1設備あたりの不具合数は,確認項目で対象となる機器・装置等が複数設置されている場合,その幾つかに不具合が発生していてもʻ1ʼとしてカウントしています。この条件を踏まえた上で不具合発生率が高かった確認項目(確認方法)を,Table4に示します。

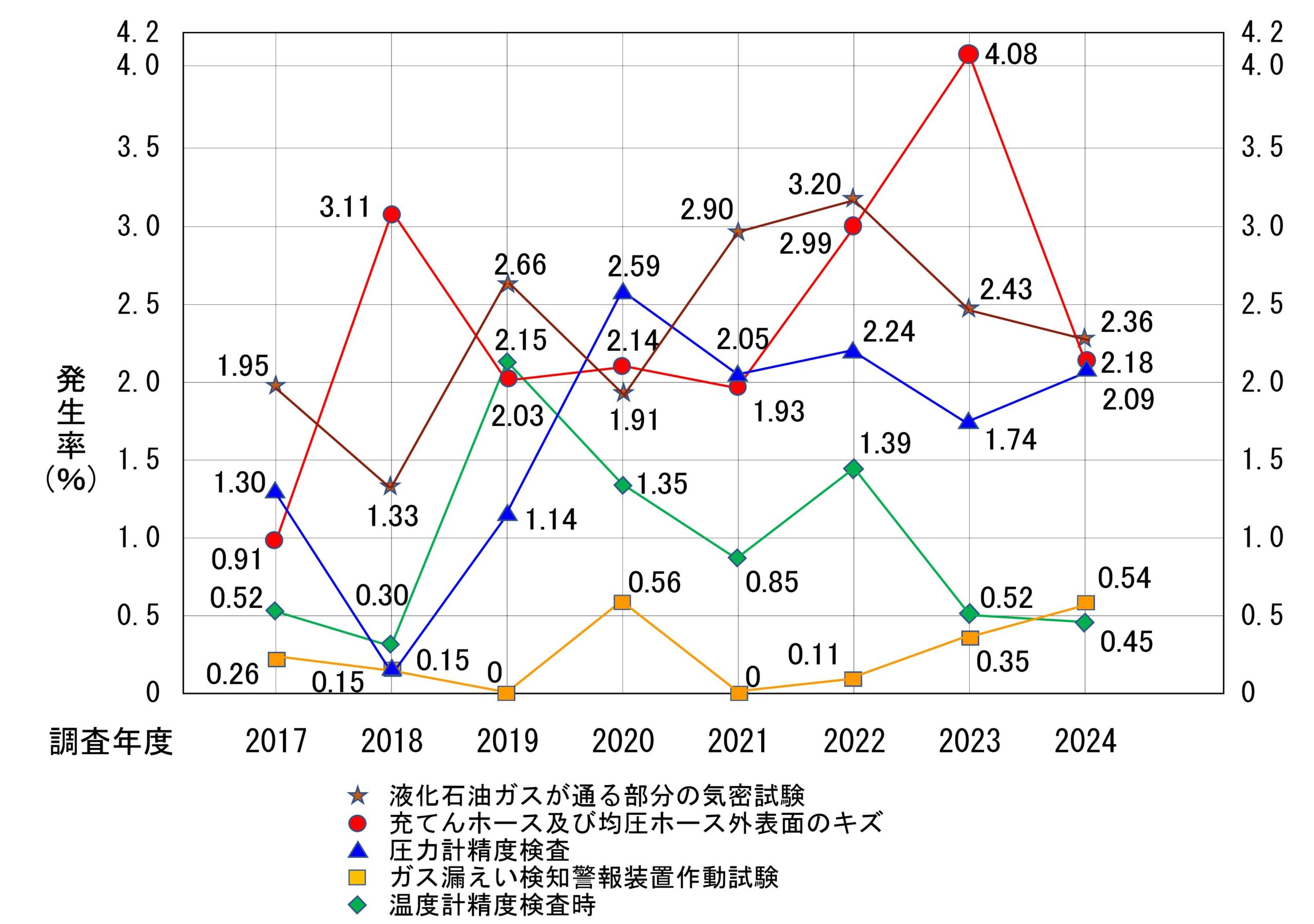

Fig.5は,例年上位となる3項目に加え,それに続く2項目について過去8年間の推移を示しております。充てん設備・移動式製造設備は定置式プラントに比べ,1設備あたりの機器・装置・配管の数量が小さく,また,設備が使用される期間も短いため老朽化が原因と判断される不具合が少ないことから,全体的な不具合発生率は,低くなっております。

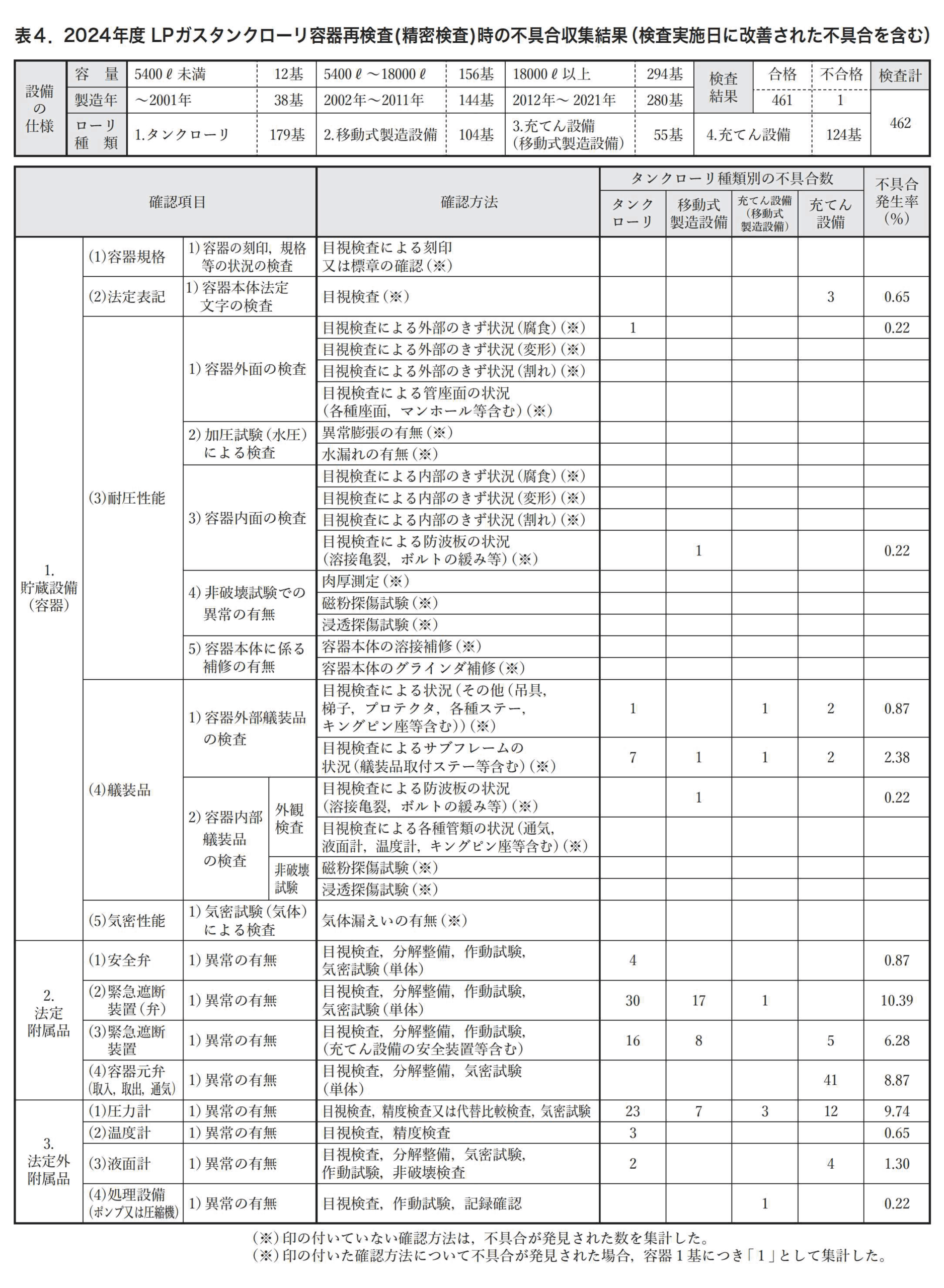

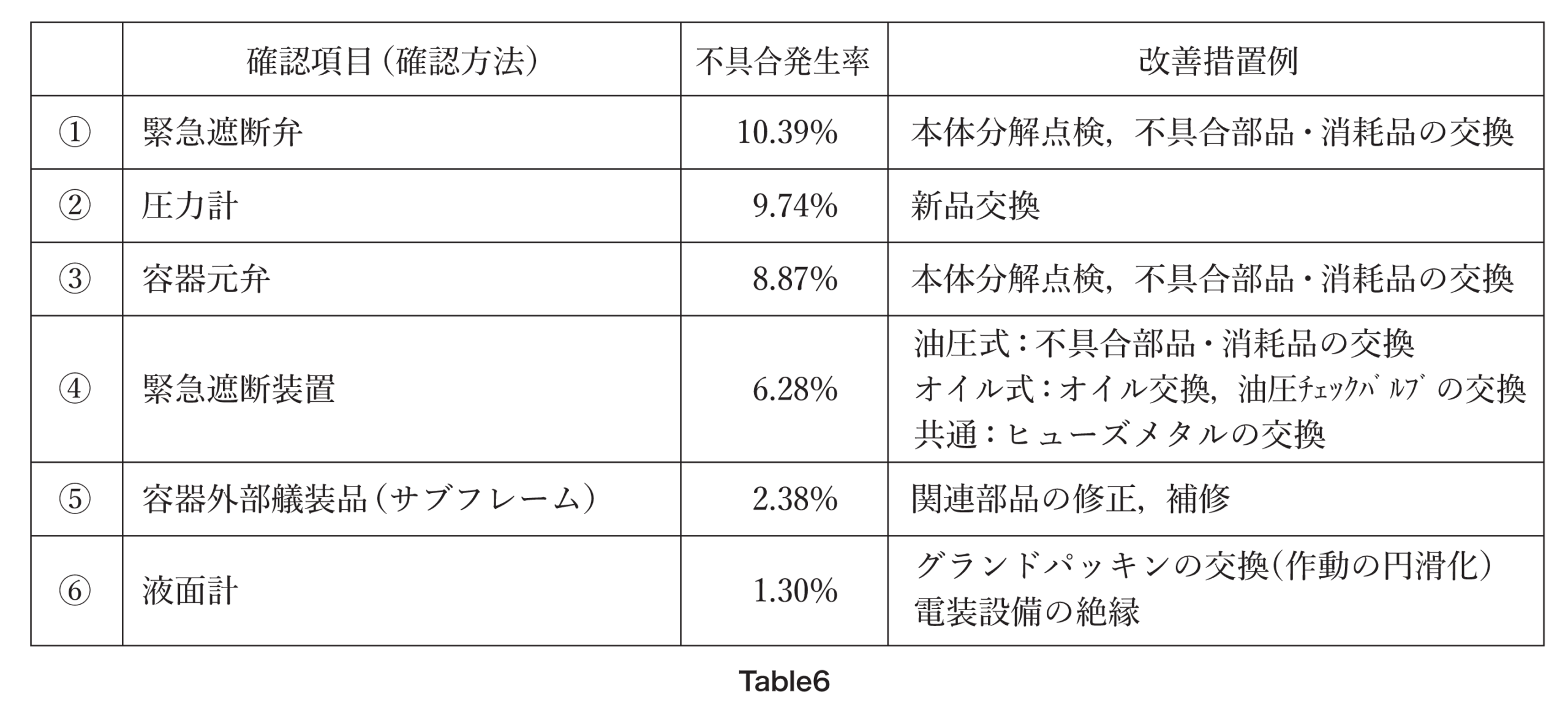

2024年度実績では,462基の結果報告を集計しました。

Table6に2024年度に1%以上の不具合発生率が報告された確認項目を示します。

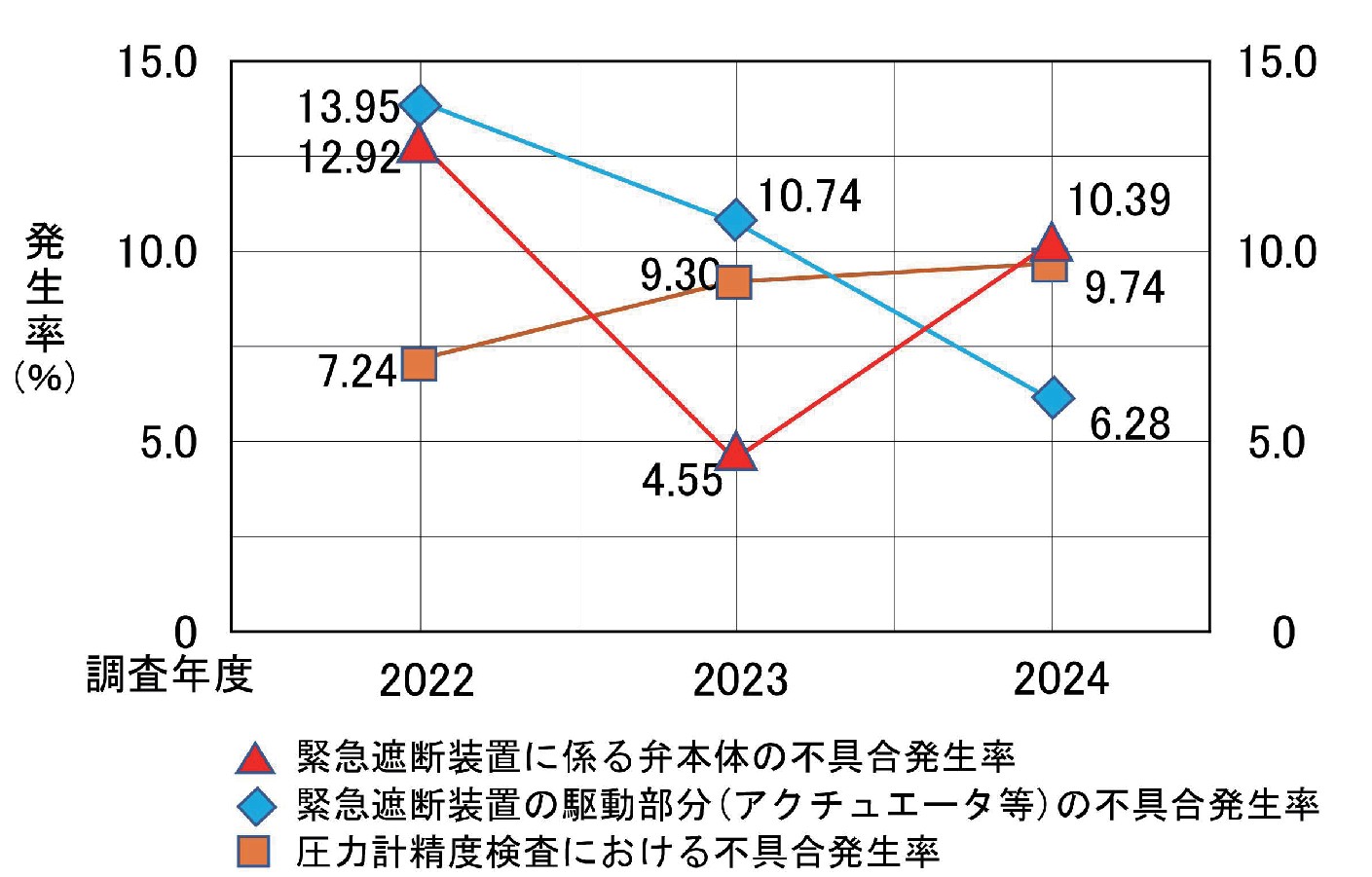

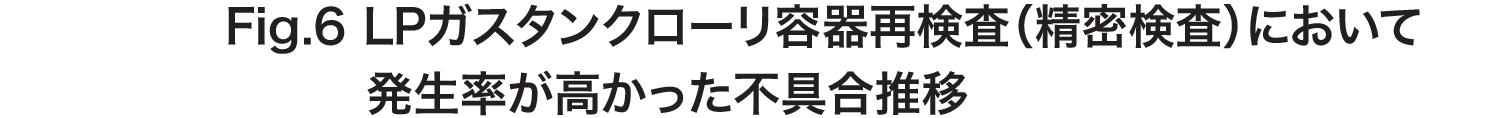

一方,LPガスタンクローリ容器再検査(精密検査)の不具合収集を開始した2022年度からの3年間の不具合発生率推移を追ってみると,上表の確認項目の内,「①緊急遮断弁」「②圧力計」「④緊急遮断装置」は,例年高い不具合発生率が報告されたことを受け,Fig.6に示します。

なお,「③容器元弁」,「⑤容器外部艤装品」及び「⑥液面計」は,不具合数の変動が大きく,発生傾向が読み取りにくいため,発生率が高い不具合としての判断に至りませんでした。

2024年度に実施された保守検査時不具合収集データも膨大な量となりました。

不具合発生傾向を掴むために算出する不具合発生率は,データが多いほど信頼性が高くなりますので,これは不具合収集活動への大きな後押しをいただいたのだと受け止めております。

過去の集計結果も併せて振り返ると,毎年発生している不具合は,同様の発生傾向を示しておりますが,今後も不具合収集活動を続けていくことで各項目における発生率は,変化していく可能性がありますので,解説は過去に蓄積してきたデータを意識した内容となっており,今後も積み上げていきたいと考えております。

施設・設備には数多くの機器・装置等があり,それぞれが重要な役割を果たしています。

その全てについて点検・管理しなくてはいけませんが,不具合が発生する可能性の高い箇所と不具合内容をデータで示しているという点に本集計調査の価値があると考えます。

日頃,LPガス製造事業所等において保安管理をされている方々は,担当施設・設備で不具合が頻繁に発生する箇所と,本稿の不具合収集結果を見比べていただき,一般的な施設・設備よりも不具合発生頻度が高い箇所があれば,「設置方法」「機器装置選定」「更新時期」「使用方法」などに疑問を持ち,改善に繋げていただけるかも知れません。

一方,検査事業者の方々は,自らの検査経験に照らし合わせ,不具合発生予測や改善提案の手掛かりとしていただきたいと思います。

結びとして,不具合収集にご協力いただいた検査事業者の方々に深い感謝を込め,御礼申し上げます。

今回の記事でも,多くの事例を掲載することが出来ました。ご提供いただいた検査事業者の方々に深く感謝申し上げますと共に,不具合状況が分かり難く掲載に至らなかった事例につきましては,ご容赦くださいますようお願い申し上げます。

今後も,液化石油ガス設備にこだわらず,全てのガス種における設備についても,保守検査時以外に発生した事例についても広く受け入れてまいります。尚,掲載させていただいた事例には過去に掲載された類似の事例もございますが,当部会としては,本稿を初めてご覧いただいている方のためにも類似の事例を選別しない方針とする一方,特に注目したい事例については更に調査を行い,詳しい解説を加えました。

掲載された写真を見て,附帯情報を理解することで,同様の不具合に向き合った際に対応判断の参考資料としてご活用いただければ幸いです。

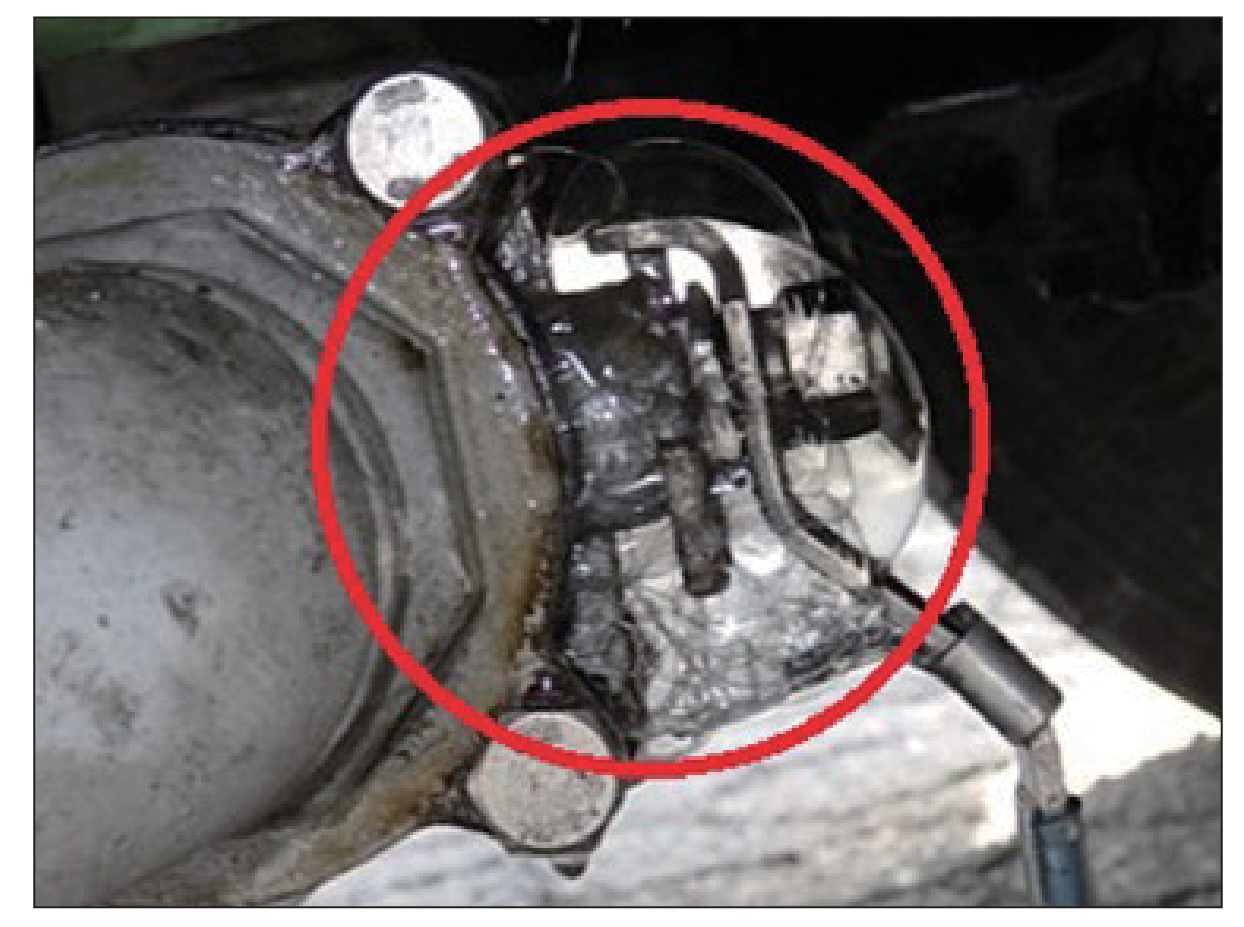

本事例は,技術上の基準には抵触しないが,機器の性能を著しく低下させ,液化石油ガス受入時の重大な弊害となる不具合です。

類似の事例は過去に掲載されていないことから,特に注目したい事例としてフォーカスを当てました。

【不具合箇所】吐出バルブ

【不具合内容】吐出圧力不足

【原因】弁シートの破損

【改善措置】吐出バルブ新品交換

【再発防止措置】起動前に吸入および吐出圧力計の値がゼロになる

までガスブローを行う

【適用法・規則】該当なし

【撮影時期】営業運転時

【発生状況】ガスコンプレッサの吐出圧力が低下したとの連絡を受け,分解点検・整備を行ったと

ころ,弁シートの破損が確認され,吐出圧の低下原因として特定されました。弁シー

トの破損は,ガスコンプレッサ吐出側配管に滞留するLPG(ガス)が再液化し,ガス

コンプレッサ本体に流入した状態で起動したことによる液圧縮で発生したと推察され

ます。

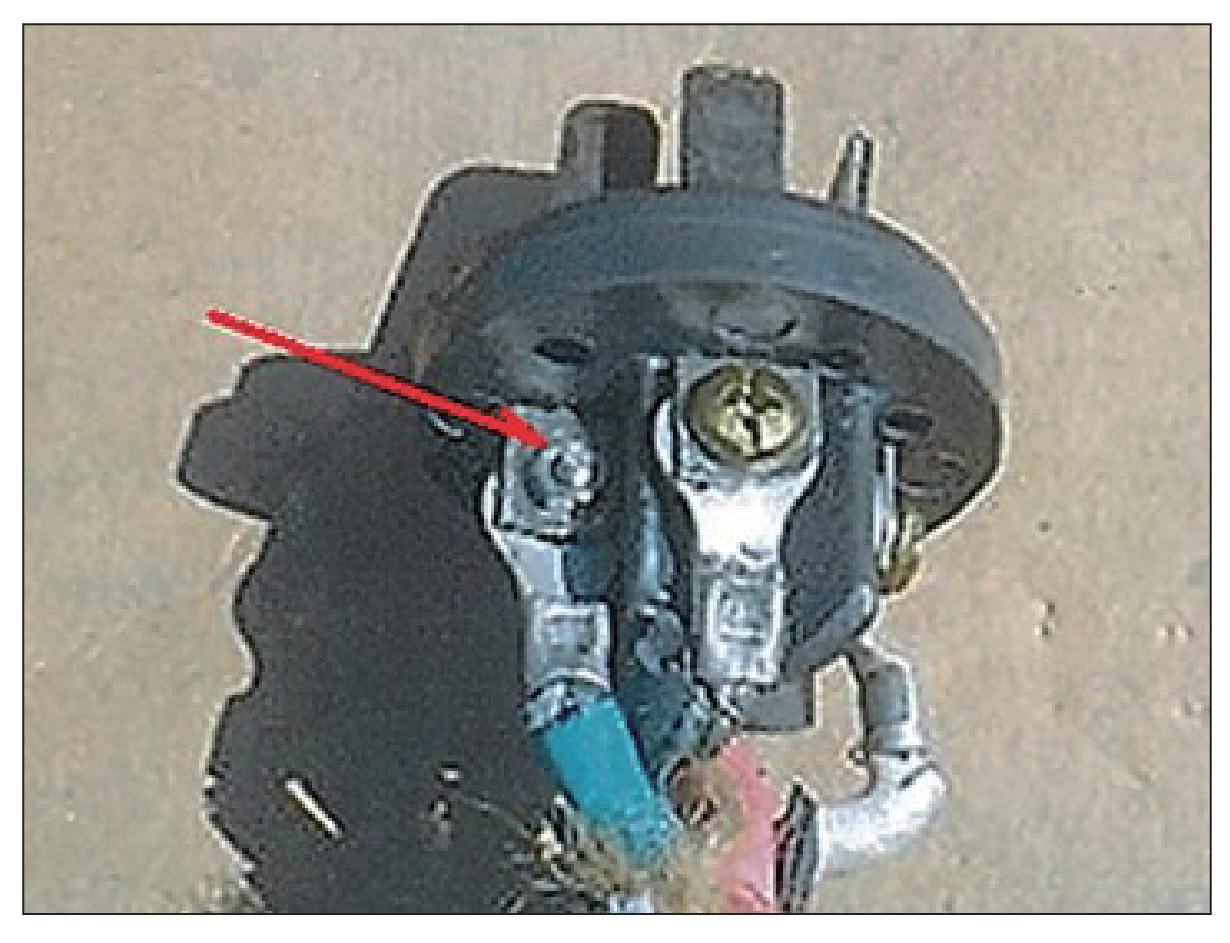

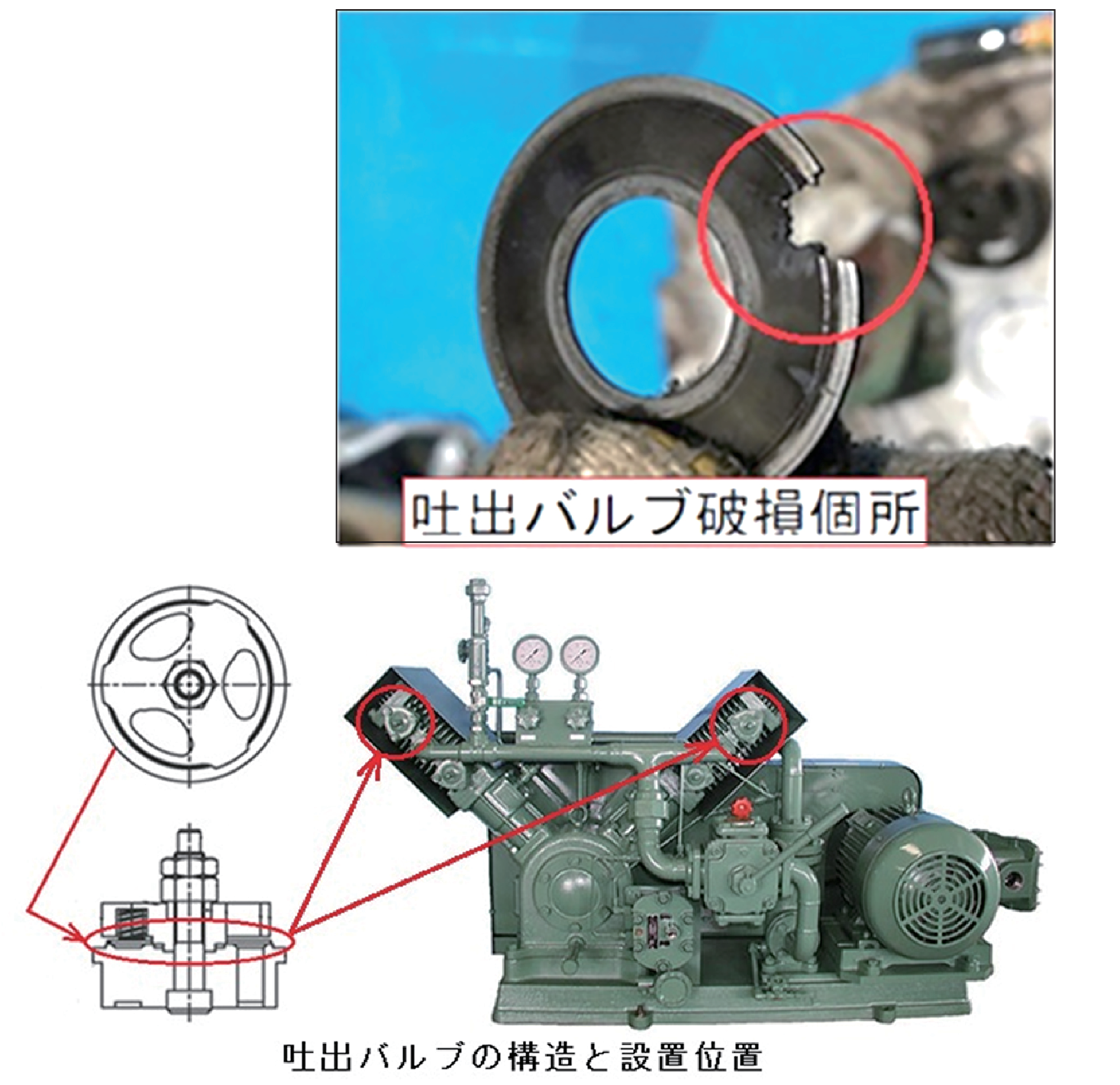

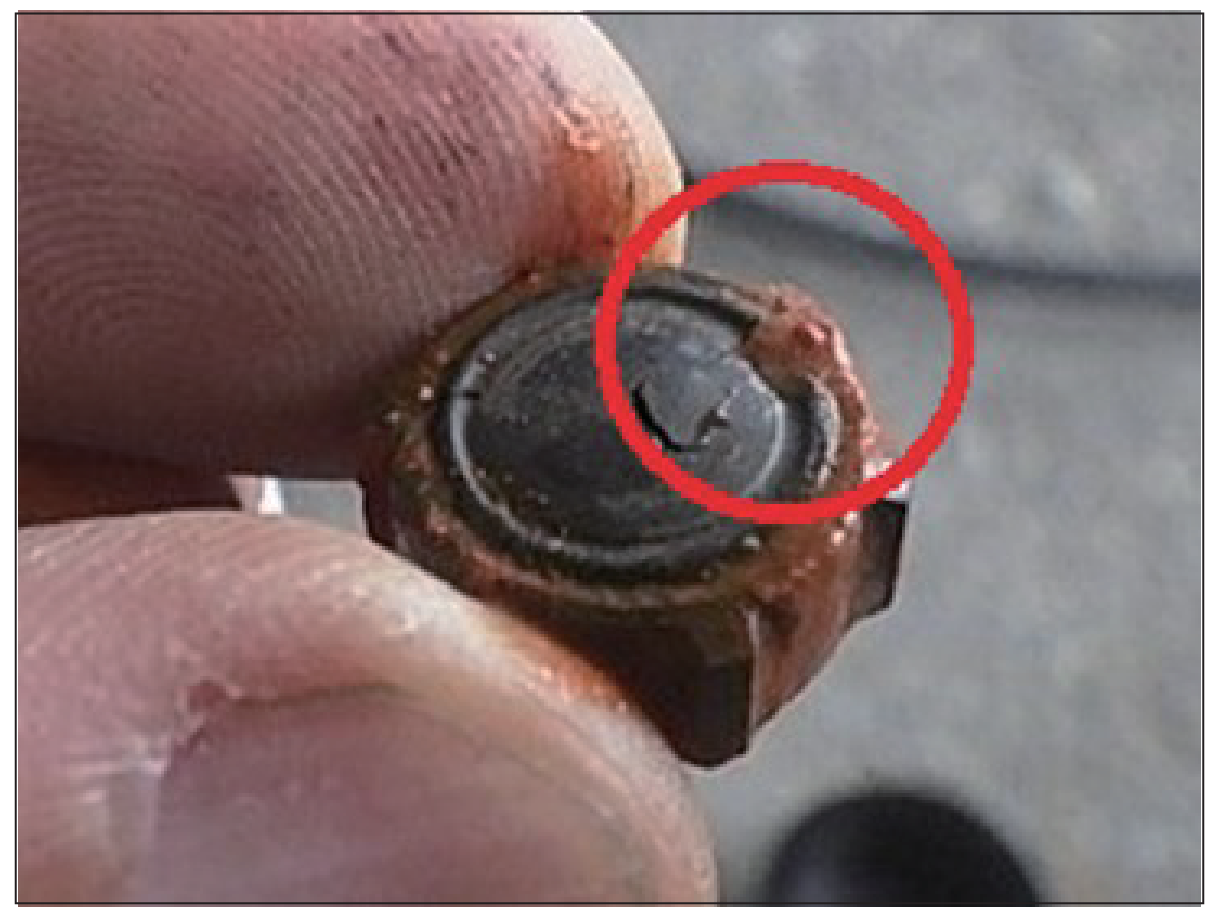

車両の充塡口は,車種によって位置(高さ等) が異なっているため,スタンド用充塡弁は接続した際の充塡口への負荷を緩和させることを目的として回転する構造になっています。

本事例は,弁本体のボールレールが摩耗または欠損し,回転不能となったと推測される不具合ですが,目視による外観異常が発見されるきっかけになりました。この状態のまま使用が継続されれば漏えい事故に繋がる可能性もあり,目視検査の重要性が再認識される事例でした。

【不具合箇所】ボディ/ジョイント回転部

【不具合内容】回転部の作動不能

【原因】ボールレーンの摩耗または欠損(推測) ※分解が出来なかったため“推測”としています

【改善措置】本体新品交換

【適用法・規則】液石則第6条第1項第34号

【撮影時期】保安検査準備検査

【発生状況】目視検査により,充塡弁のボールレール手前までの露出が確認されたため,詳しく調

べたところ,回転不能となっていることが判明。

尚,漏えいは確認されませんでした。

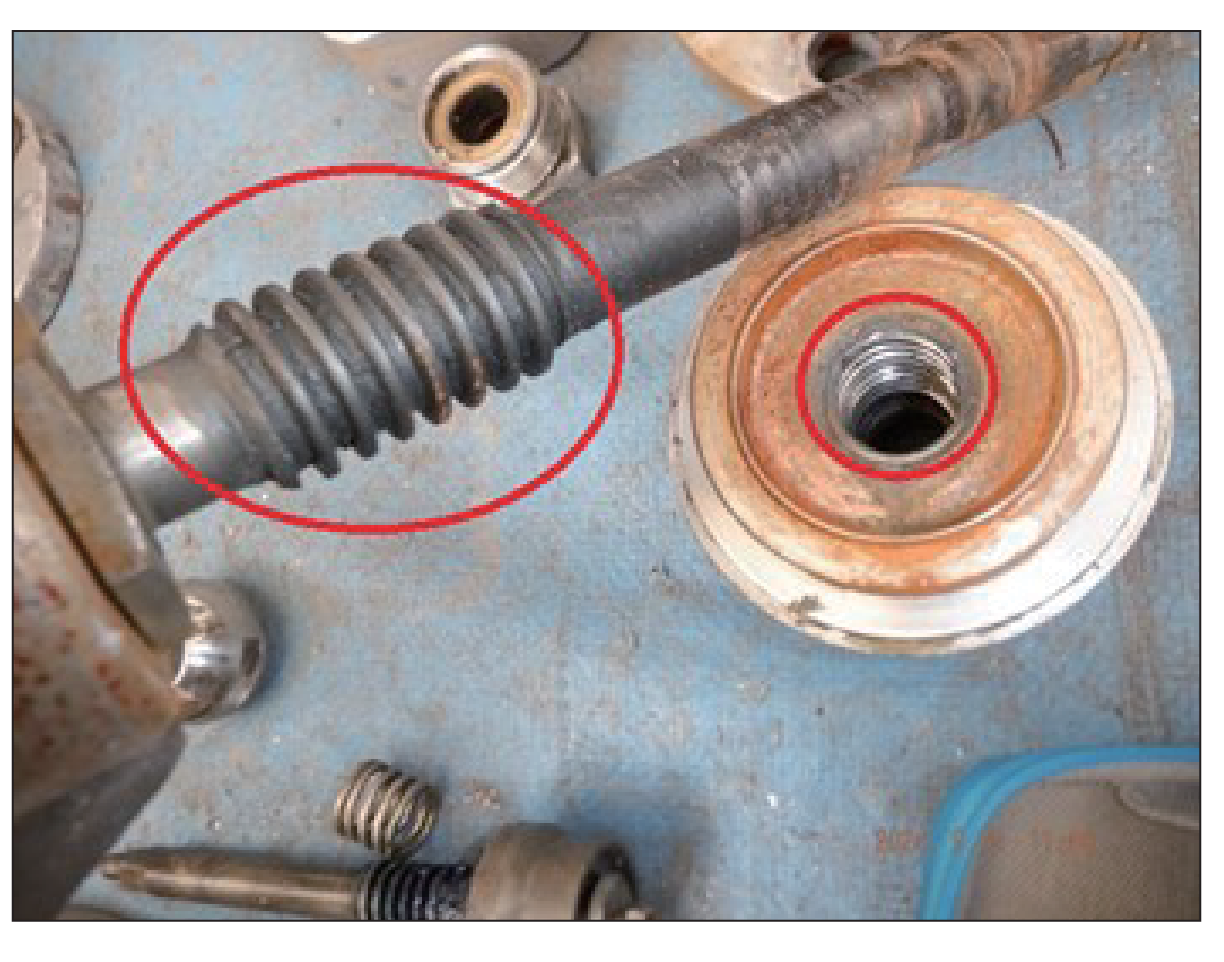

[事例 3]貯槽元弁

【不具合箇所】スピンドル

【不具合内容】開閉不可

【原因】ネジの摩耗

【改善措置】新品弁本体交換

【再発防止措置】分解点検整備周期の短縮

【適用法・規則】液石則第6条第1項第34号

【不具合箇所】スピンドル軸シールパッキン

【不具合内容】漏えい

【原因】グランドナット締め付けトルク不足

【改善措置】増し締め

【適用法・規則】液石則第6条第1項第18号

【撮影時期】定期自主検査

【不具合箇所】グランドナット/ボンネット

【不具合内容】ネジ部の摩耗及び欠損

【原因】組付け時の異物嚙み込みとされる(推測)

【改善措置】新品弁本体交換

【再発防止措置】組付け前清掃の徹底

【適用法・規則】液石則第6条第1項第18号

【撮影時期】緊急対応時

【補足情報】起点はグランド部漏えいによる対応でしたが,グランドパッキン(Vパッキン)交換の

ためグランドナットを外した際に,当該不具合が発見されました。

【不具合箇所】ボディ

【不具合内容】減肉

【原因】腐食

【改善措置】新品液面計交換

【適用法・規則】液石則第6条第1項第17号

【撮影時期】定期自主検査

【補足情報】同様の腐食による減肉3箇所

【不具合箇所】流れ方向表示

【不具合内容】不明瞭

【原因】経年劣化

【改善措置】表示シール貼替え

【適用法・規則】液石則第6条第1項第34号

【撮影時期】定期自主検査

【補足情報】配管上の白いテープのように見えるものは,流れ方向の矢印が消えてしまった状態の

表示シールです。

【不具合箇所】流れ方向シール貼付部

【不具合内容】減肉

【原因】腐食

【改善措置】測定した残存肉厚が強度および耐圧性能を満たしてい

ると判断し,再塗装を施し継続使用

【適用法・規則】液石則第6条第1項第17号,第19号

【撮影時期】保安検査

【補足情報】流れ方向表示シールに凹凸がみとめられたため,剥がしてみると腐食が発生していま

した。不具合箇所がシールで覆われていたことで発見が遅れた事例です。

【不具合箇所】放出管内面

【不具合内容】錆の堆積

【原因】弁体に噛み込んだ放出管内の錆

【改善措置】安全弁分解清掃・作動圧力調整,放出管内清掃

【適用法・規則】液石則第6条第1項第21号,第22号

【撮影時期】定期自主検査

【不具合箇所】弁体

【不具合内容】作動圧力不良

【原因】シートパッキンの破損

【改善措置】弁体新品交換

【適用法・規則】液石則第6条第1項第21号

【撮影時期】保安検査

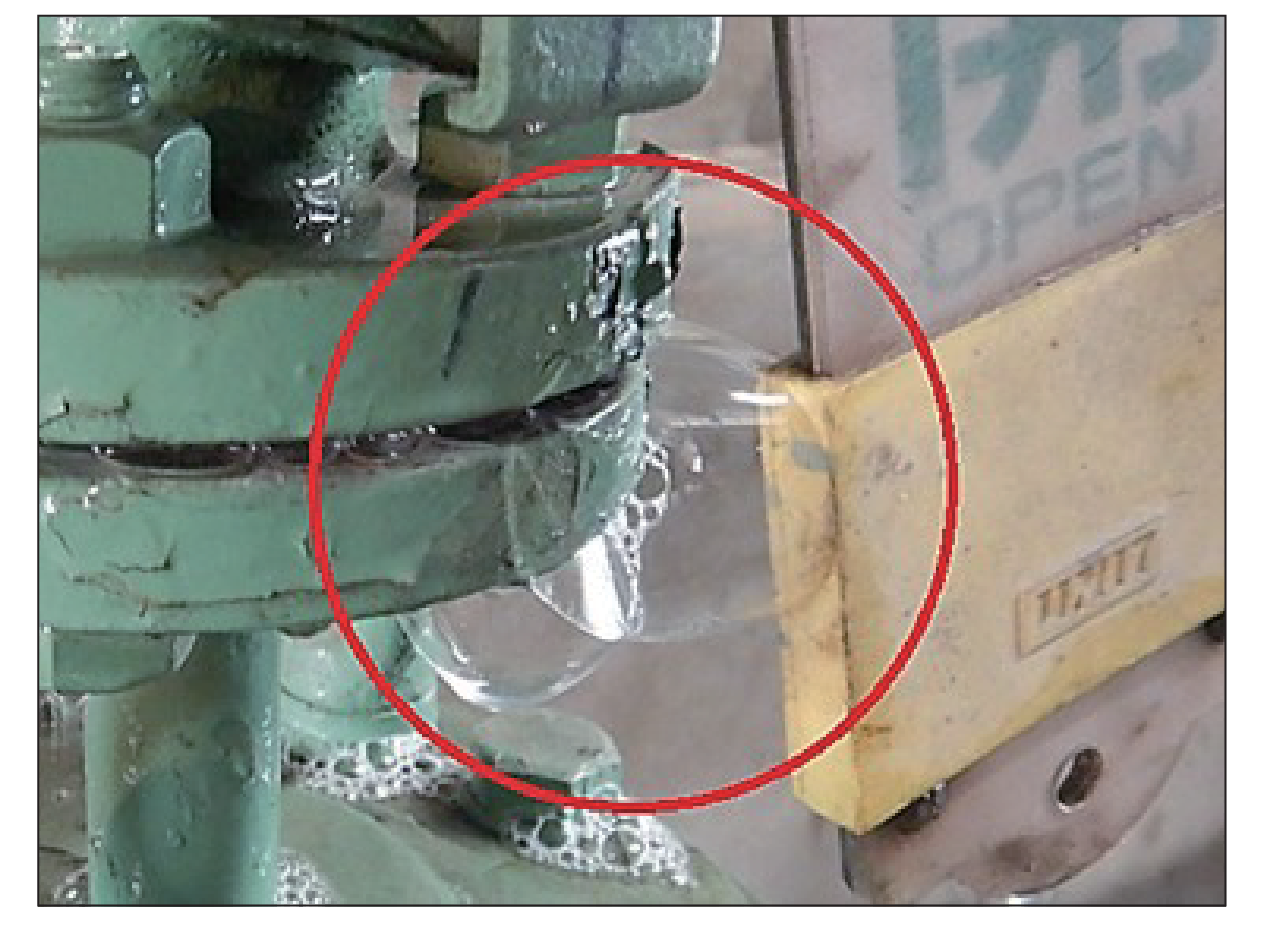

【不具合箇所】放出配管ユニオン継手

【不具合内容】安全弁作動不良

【原因】ユニオン継手から流入した雨水により放出管内に発生した錆が堆積したもの。

【改善措置】安全弁分解清掃・作動圧力調整,継手新品パッキン交換・パッキン座研磨

【適用法・規則】液石則第6条第1項第21号,第22号

【撮影時期】定期自主検査

【補足情報】写真赤丸部は凍結した雨水

【不具合箇所】サイトフローガラスシール部

【不具合内容】漏えい

【原因】ボルト・ナット締め付けトルク不足

【改善措置】増し締め

【適用法・規則】液石則第6条第1項第18条

【撮影時期】保安検査

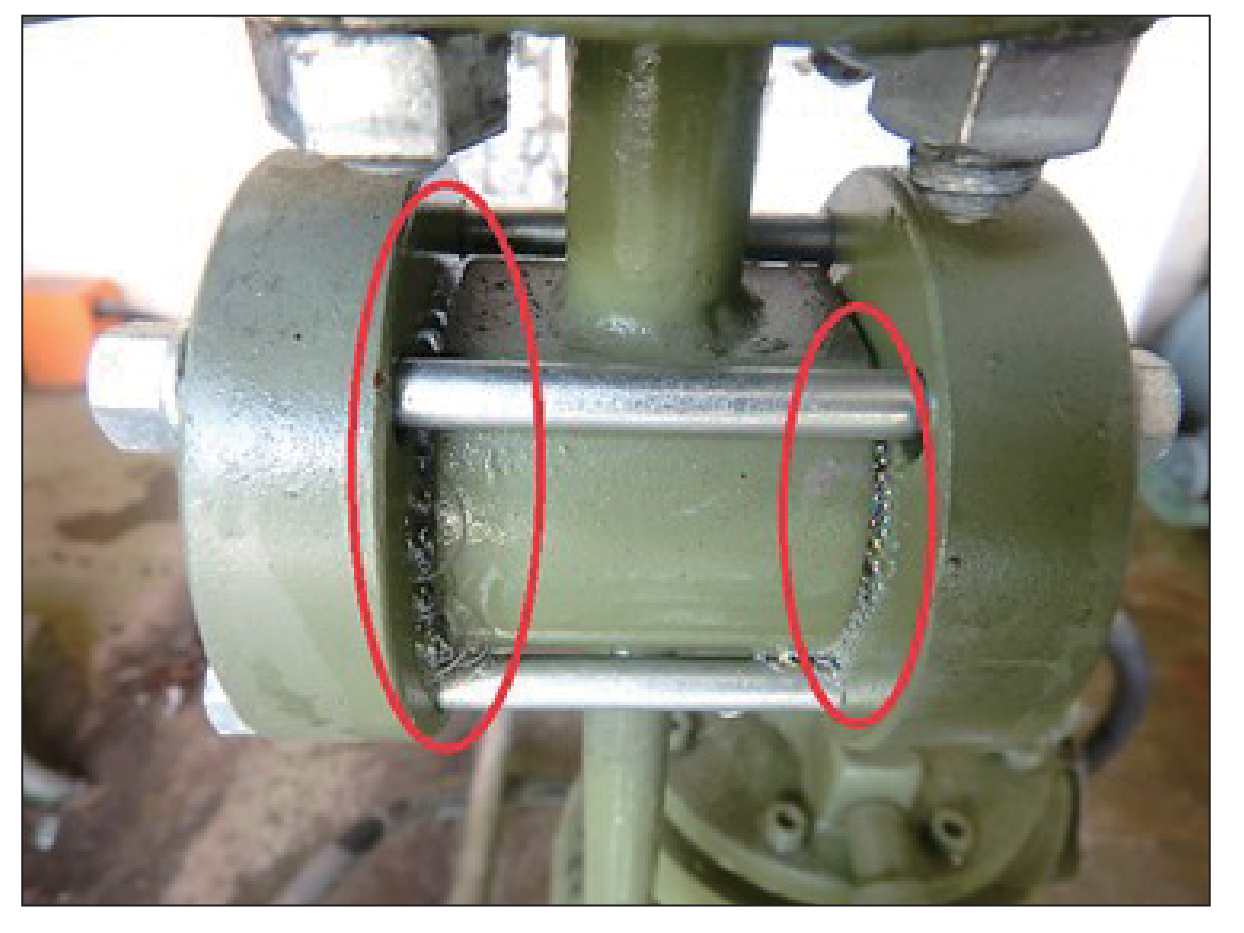

【不具合箇所】冷却配管フランジ

【不具合内容】漏えい

【原因】ボルト・ナット締め付けトルク不足

【改善措置】増し締め

【適用法・規則】液石則第6条第1項第18号

【撮影時期】保安検査

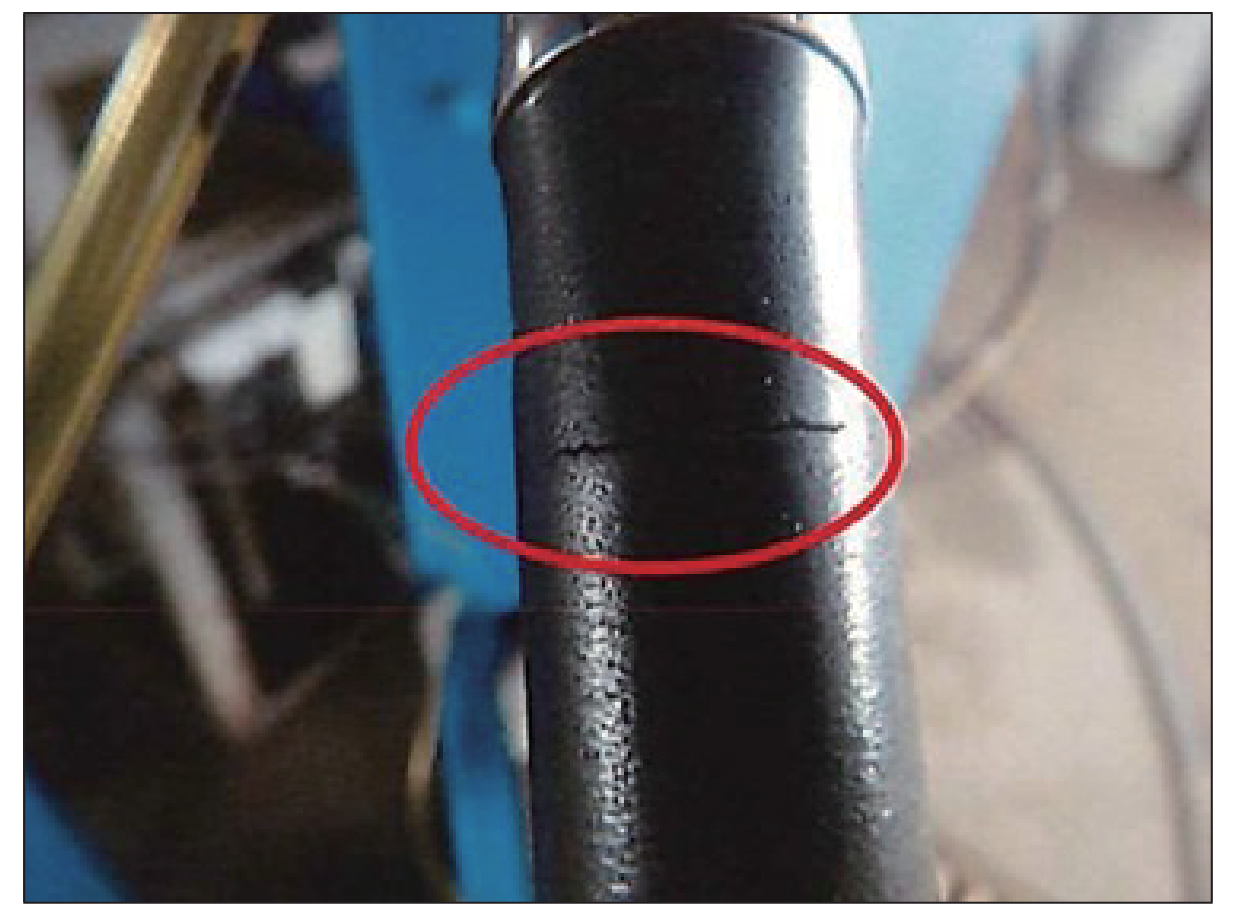

【不具合箇所】充塡ホース

【不具合内容】割れ

【原因】経年劣化

【改善措置】新品交換

【適用法・規則】液石則第6条第1項第17号

【撮影時期】定期自主検査

【補足情報】漏えいはありませんでした。

【不具合箇所】フレキシブルチューブ溶接部

【不具合内容】漏えい

【原因】圧力変動による繰り返し応力

【改善措置】新品フレキシブルチューブ交換

【適用法・規則】液石則第6条第1項第18号

【撮影時期】保安検査準備検査

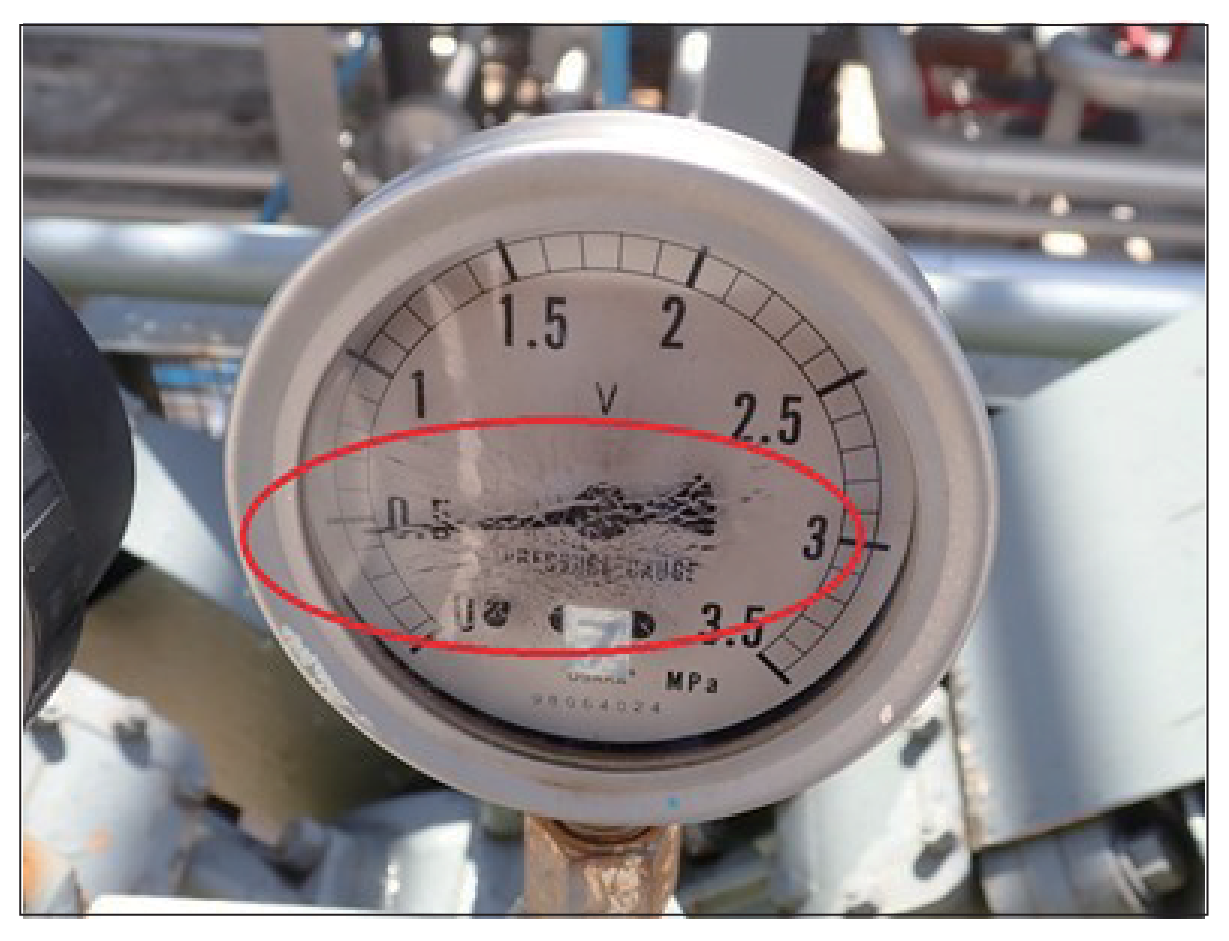

【不具合箇所】カバーガラス

【不具合内容】内面ヒビ(グリセリン漏洩なし)

【原因】経年劣化

【改善措置】新品圧力計交換

【適用法・規則】液石則第6条第1項第21号

【撮影時期】定期自主検査

【補足情報】グリセリンの漏えいはありませんでした。

【不具合箇所】指針

【不具合内容】指示不良

【原因】不明

【改善措置】精度検査で合格した予備品と交換

【適用法・規則】液石則第6条第1項第21号

【撮影時期】定期自主検査

【補足情報】スタンド施設のディスペンサ設置

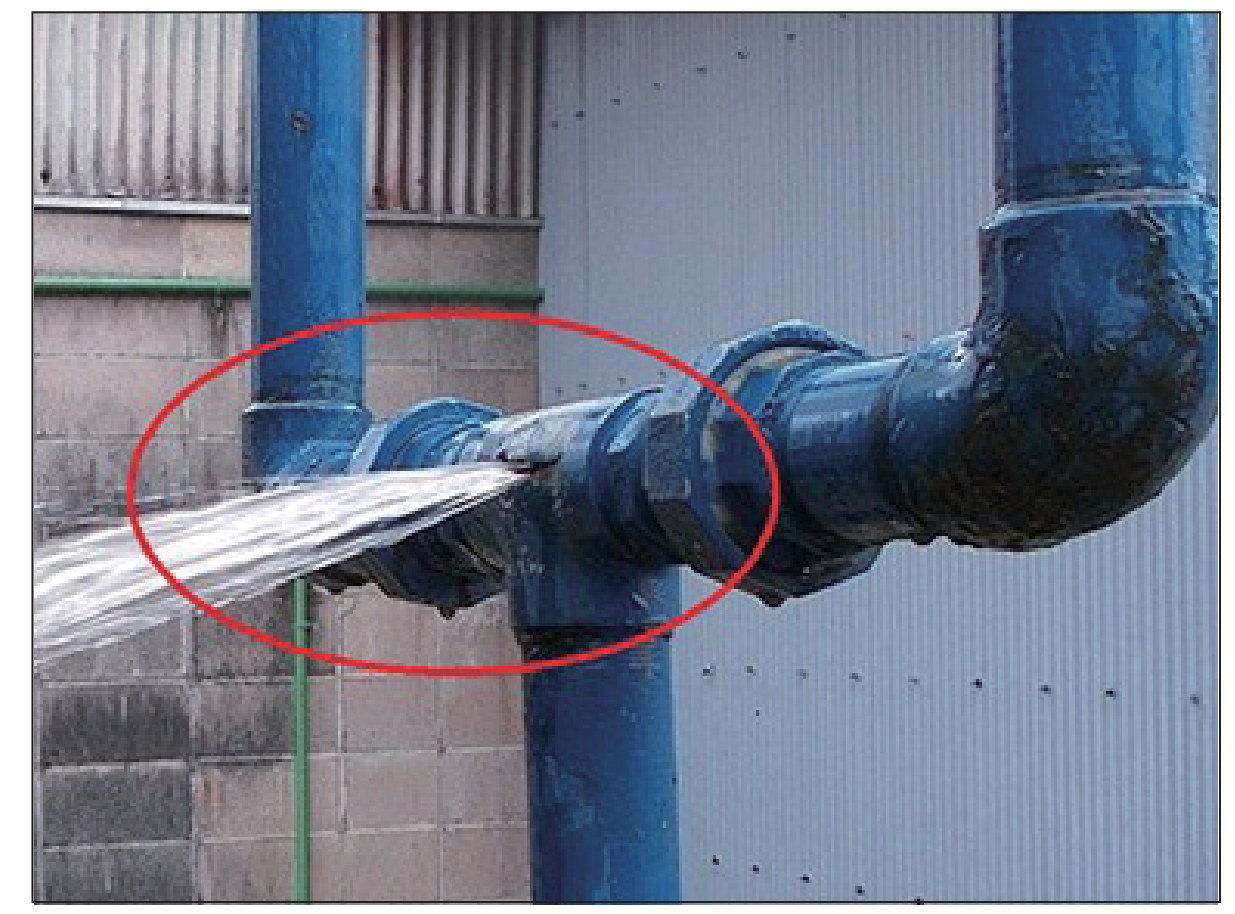

【不具合箇所】配管

【不具合内容】漏水

【原因】腐食

【改善措置】 腐食部切断および代替管溶接取付

【適用法・規則】液石則第6条第1項第31号

【撮影時期】定期自主検査

【補足情報】散水設備作動試験で発見。

事業所手配で修理され,その後の保安検査で修理状態が確認されました。

【不具合箇所】配管

【不具合内容】漏水

【原因】腐食

【改善措置】継手交換

【適用法・規則】液石則第6条第1項第31号

【撮影時期】保安検査準備検査

【不具合箇所】配管

【不具合内容】漏水

【原因】腐食

【改善措置】新品配管交換

【適用法・規則】液石測第6条第1項第31号

【撮影時期】保安検査準備検査

【不具合箇所】レギュレータ

【不具合内容】漏えい

【原因】シール材劣化

【改善措置】新品レギュレータ交換

【適用法・規則】液石則第6条第1項第26号

【撮影時期】定期自主検査

【不具合箇所】文字表記

【不具合内容】不明瞭

【原因】経年劣化

【改善措置】新品標識交換

【適用法・規則】液石則第6条第1項第1号

【撮影時期】定期自主検査

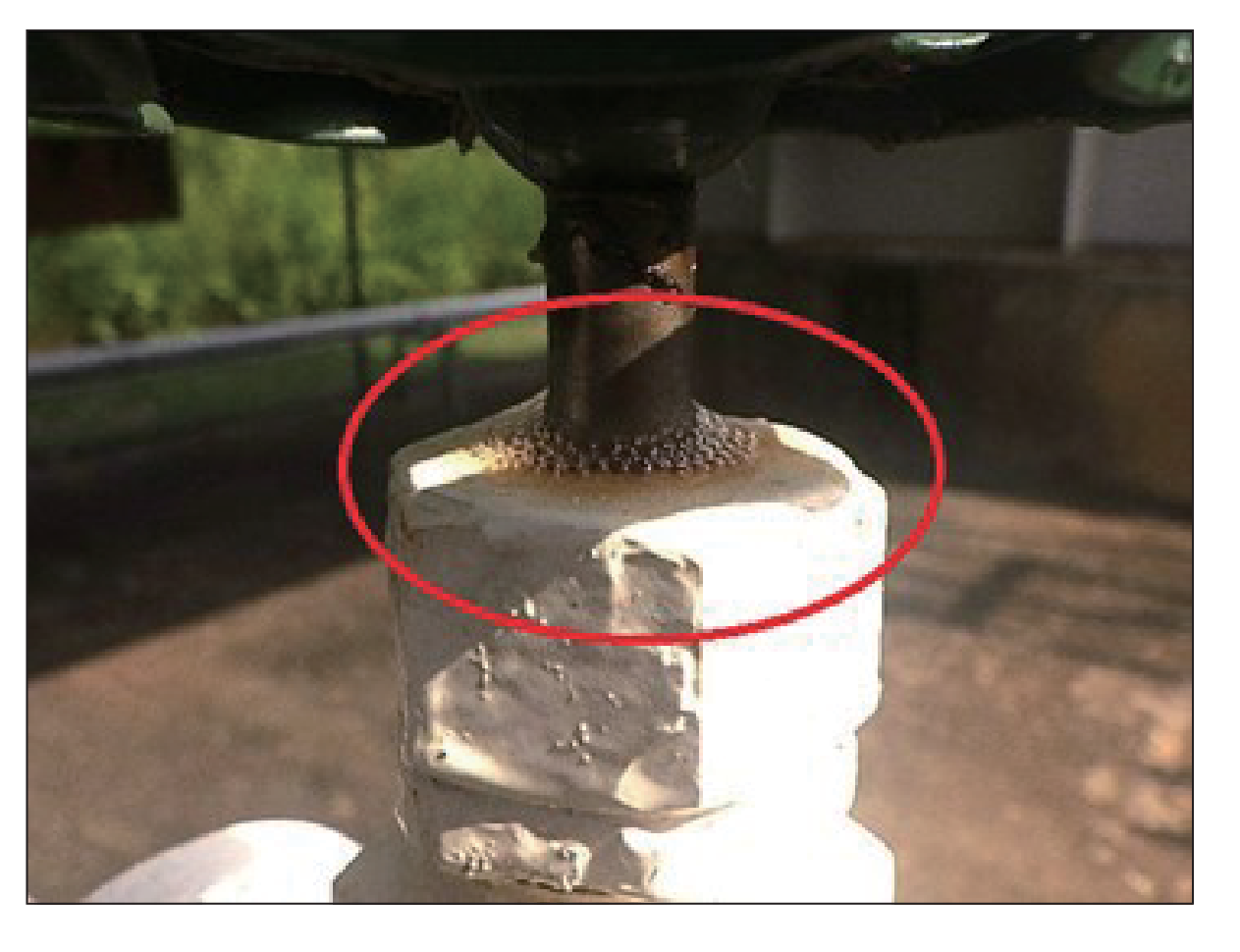

【不具合箇所】容器元弁グランド部

【不具合内容】漏えい

【原因】グランドパッキン摩耗

【改善措置】新品グランドパッキン交換

【適用法・規則】液石法規則第64条第1項第3号

【撮影時期】保安検査準備検査

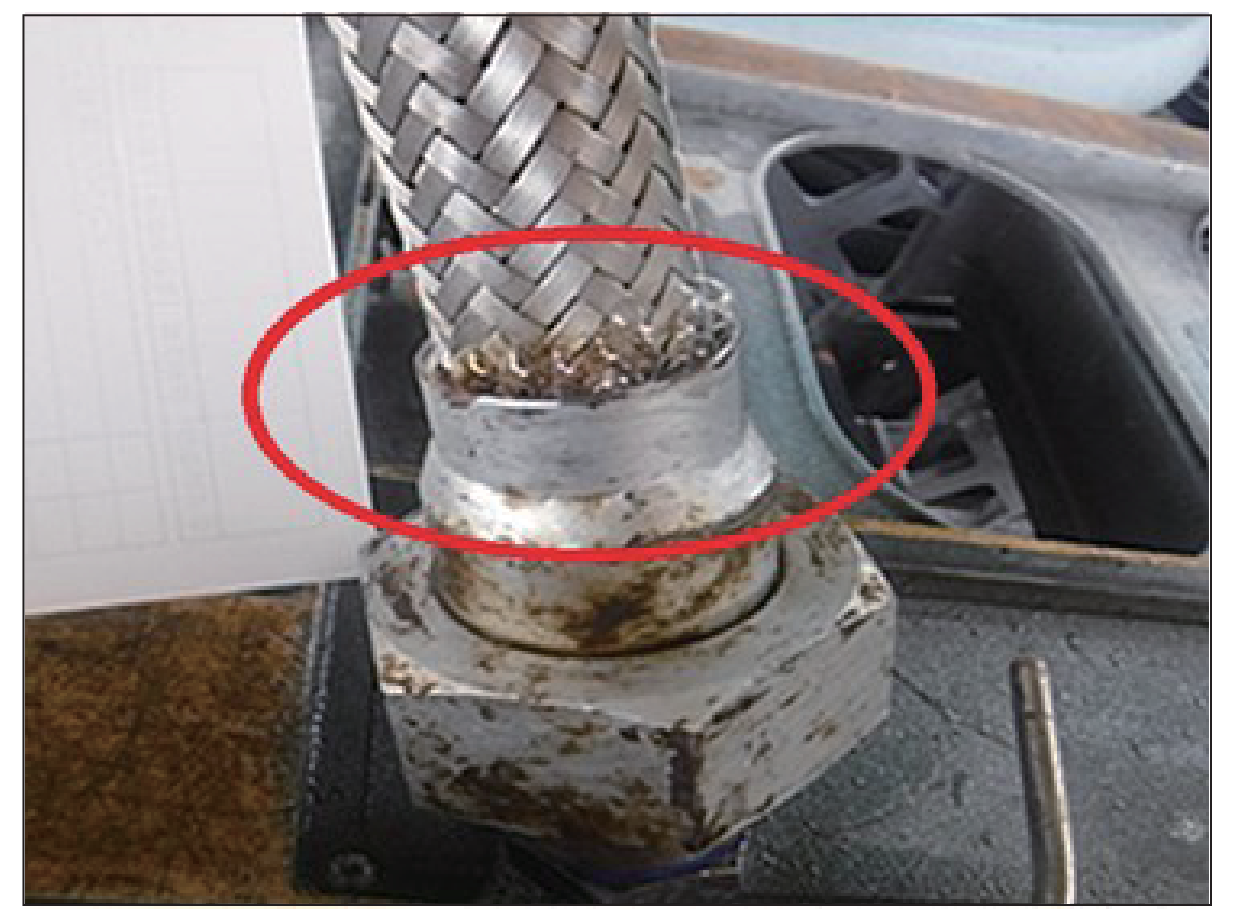

【不具合箇所】金属フレキシブルホースカシメ部

【不具合内容】漏えい

【原因】経年劣化

【改善措置】新品交換

【適用法・規則】液石法規則第64条第1項第2号

【撮影時期】容器再検査時(製造より10年目)

【補足情報】漏えいが確認されたのは水耐圧検査中でした。

【不具合箇所】コンセントプラグ

【不具合内容】非正規ネジを使用した接続

【原因】正規ネジの紛失

【改善措置】正規ネジで接続

【再発防止措置】該当なし

【適用法・規則】液石則第9条(移動式製造設備)

【撮影時期】定期自主検査