本記事は、JLPA機関誌『ガスプラント』 Vol.62 No.2(2025), PP.11 ~14 に掲載したものを著作者様の同意を得て掲載させていただいております。

理研計器株式会社

エンジニアリング本部 執行役員 本部長

中村 和馬

当社は,産業用ガス検知警報器の専門メーカとして,製品開発・生産・販売・メンテナンス等を通じて,「人々が安心して働ける環境づくり」を経営理念とし事業展開している。当社の製品においては,その業種はLPガス設備,半導体工場,石油化学プラント,自動車工場,研究所,土木建設工事現場など多岐に渡る。保安機器としてのガス検知警報器はその性能もさることながら,万が一の際に正確にガスを検知し,未然に災害を防ぐためにその性能を維持していくことが重要である。この性能維持のための保守メンテナンス作業を実施しているのが,当社エンジニアリング本部に所属するフィールドエンジニアであり,定置型のガス検知警報器・ガス漏洩検知システムの訪問点検を実施している。これは,高圧ガス保安法に基づき六ヵ月,もしくは一年に一回以上の実施が義務付けられているものであり,作業者は同じ現場に訪問する頻度として主に年に一回から二回となる。

ガス検知警報器の設置が必要な場所は,その製品の性質上,可燃性・毒性ガスの漏洩または発生の恐れがある場所である。設置個所は高所・ピット内や,酸素欠乏の恐れ,高温・低温といった特殊な環境であり,この様な危険・有害性を伴う場所でメンテナンス作業を行うにあたり,作業者はさまざまな「災害のリスク」を知ったうえで安全に作業を行うことが基本となる。しかし,作業環境における「災害のリスク認識」については「個人の認識による危険度判断」が主体となっており,現場において一般的に普及しているリスクアセスメントを活用するだけでは,「作業者の知識・経験に頼り,リスク抽出・対策のバラつき」という問題が残っていた。

判断のバラツキに繋がる当社固有の背景として,複数のユーザーへ訪問作業をしている作業者にとって,その現場が様々な作業環境であること,法令点検といった形で年間を通して同じ現場へ行く回数が少なく,同じ現場に訪問するタイミングに開きがあることや,拠点間での人材の流動や作業メンバーの入れ替わりも発生することがある。これらの特性からその現場に精通している作業責任者の経験・知識に頼る傾向が強く,特に人員の入れ替わりの際の災害リスクの共有や安全対策については,現場をよく知る作業責任者の主観による引継ぎとなっていたため,リスク洗い出しやリスク対策のバラツキ,作業において見落としているリスクも少なくなかった。

現場のリスクアセスメントを行っていくうえでの課題は,同一作業に対してのリスク評価のバラツキを無くし,危険に対する認識を揃え,安全対策を実施して不安全な作業を無くすことである。そのため,問題となるリスク評価のバラつき抑止のため,保守メンテナンス作業で見落としてはならない危険源を特定し,その危険源ごとにケガ・疾病の「程度」と「可能性」が定量的に判断できる指標が必要であると考え,作業者がその指標を活用していくリスクアセスメントの展開を行った。

表1「 14項目の災害リスク」

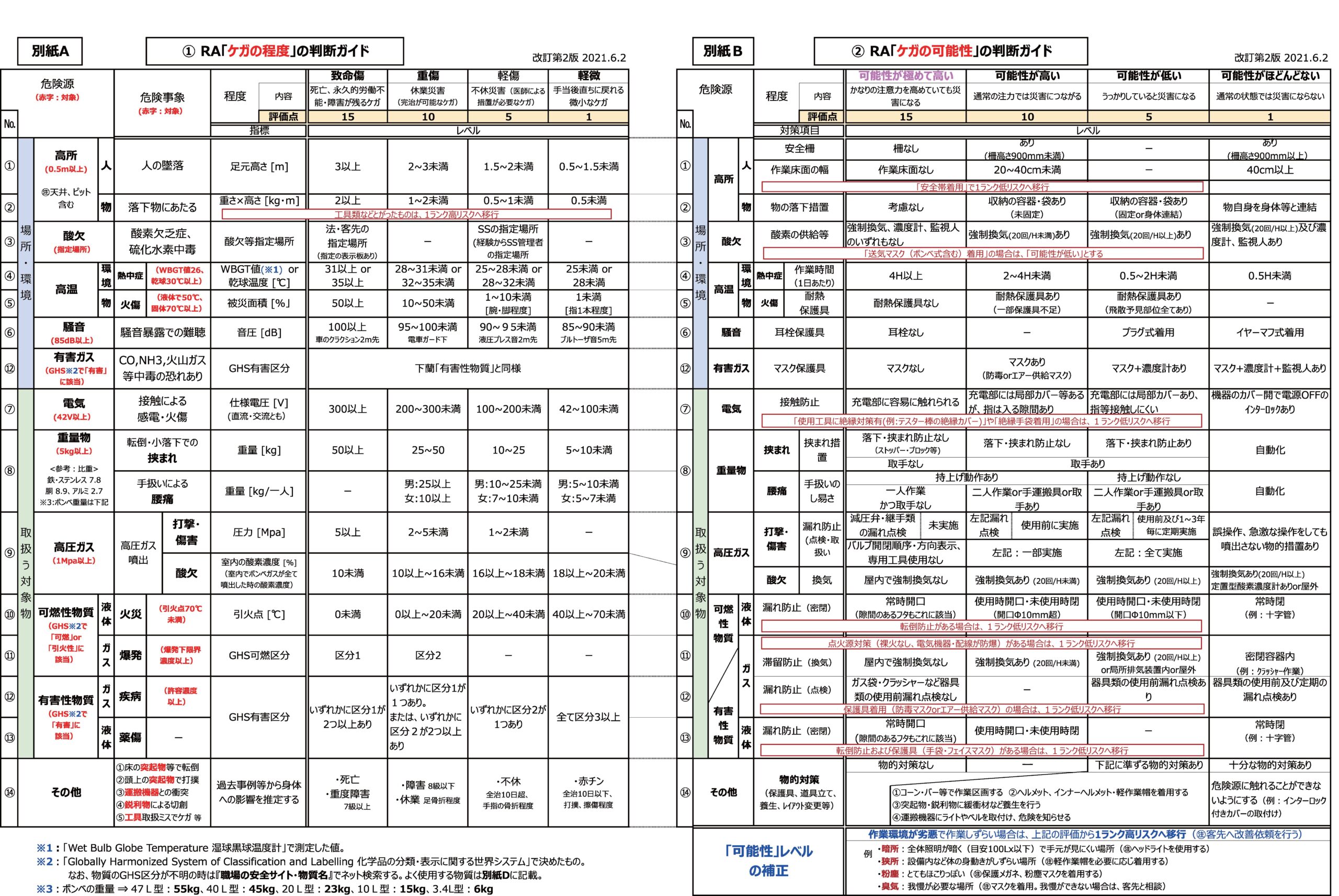

当社の訪問作業において想定される災害リスクを14項目の危険源として選定し,作業者の知識・経験のみに頼らない仕組みとして,さまざまな作業現場におけるガス検知器の保守メンテナンス作業で想定されるこれら「14項目の災害リスク」(表1)を,法令や条例,社内基準をもとに定量的に判断できる指針として『「ケガの程度・可能性」の判断ガイド』(表2)を作成した。

表2「 ケガの程度・ケガの可能性」判断ガイド(RA:リスクアセスメント)

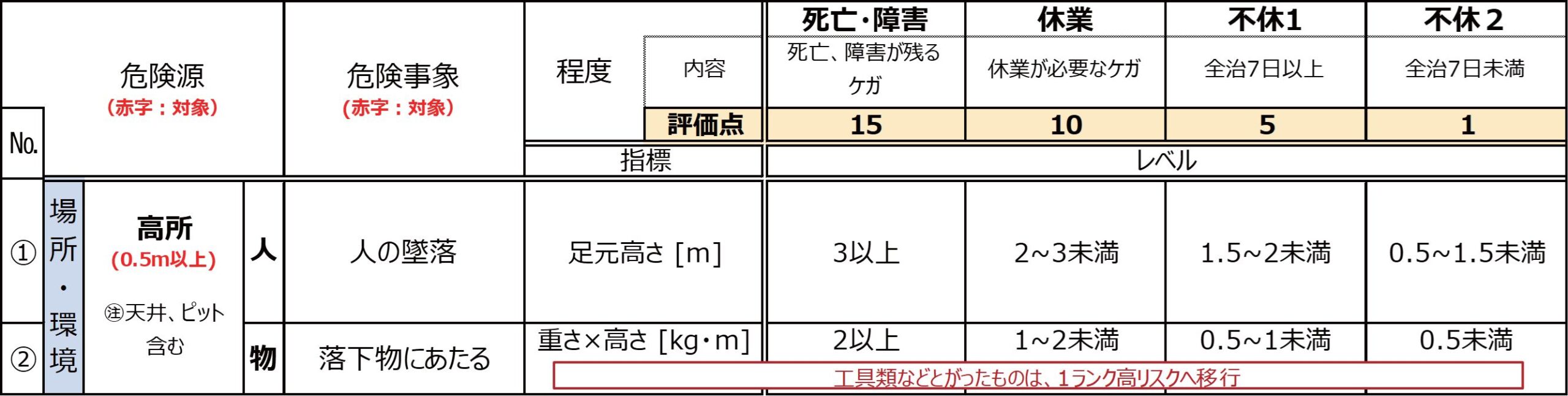

各数値は,危険源ごとに「程度」の定義を念頭に置き,過去の災害事例等からの経験・知識,法的・行政指導の数値,人への影響が公になっているものを考慮している。危険源は「作業場所や環境」「取扱う対象物」で分類し,フィールドエンジニアとの意見交換を踏まえ概ね合意した内容とした。「作業場所・環境」は7項目に分類し,それぞれ高所(人)・(物),酸欠,高温(環境)・(物),騒音,環境における有害ガスとなる。これらの評価をする場合,危険源が「高所」であれば「ケガの程度」は地面から足元の高さの数値を判断要素としている。(図1)

図1「ケガの程度・可能性」判断ガイド 別紙A 高所(0.5m以上)

「ケガの可能性」については作業場の状況,作業方法からの視点でランク分けされている。高所においては不安全状態の定量性として作業床面の幅,手摺り等の墜落防止となる設備の有無・高さで可能性の指標とした。さらに追加対策の有無として保護具等によるランク補正を行う形となる。保護具の使用有無でリスク評価の補正は行ってはならない考え方が一般的だが,訪問作業形態である以上,当日の現場におけるリスク改善という面で保護具は重要な要素であることから,基準を満たした性能であること,使用者の知識,着用ルールを遵守した上でリスク評価補正として取り入れている。(図2)

図2「ケガの程度・可能性」判断ガイド 別紙B 高所

「ケガの可能性」に出てくる数値において,高所(作業床など)や換気回数は,法令や社内ルールにある数値としている。法令や社内ルールが未遵守の場合,リスクレベルが最大の算出結果になるように実施事項を整理・分類し,作業において守るべき優先順位として反映させるような設定としている。判断ガイドのリスクレベルが低くなるにつれ望ましい作業状況となり,最終的に目指すべきリスク対策となる。

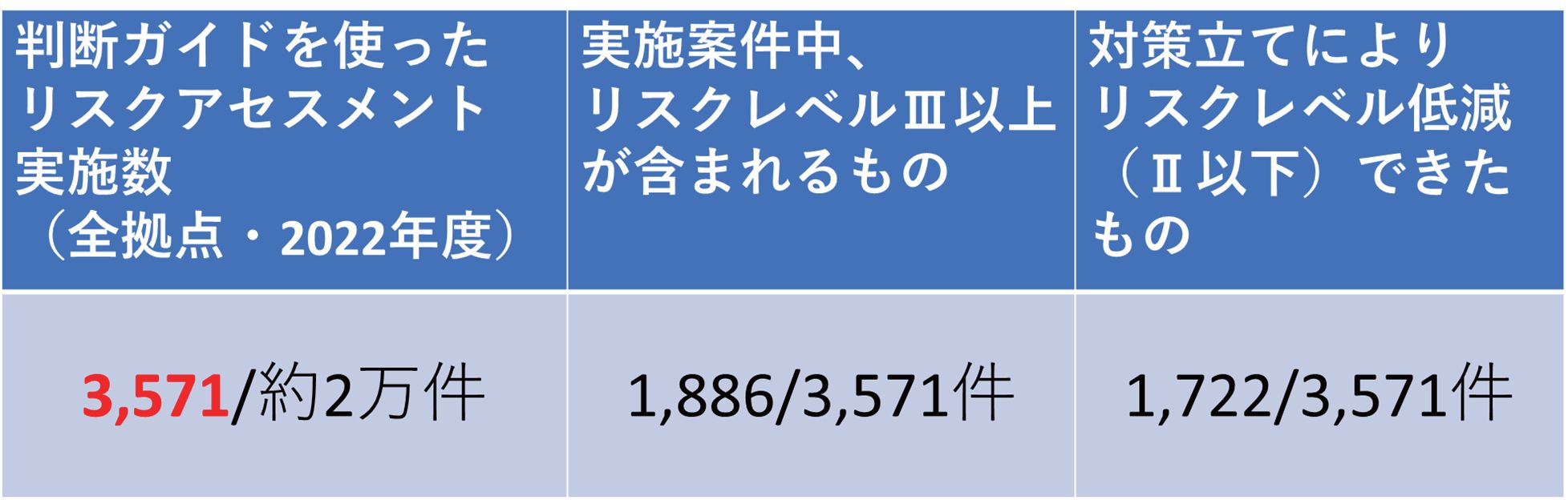

判断ガイドを用いたリスクアセスメント実施後のヒアリングの結果,運用にあたり14項目の危険源が判断ガイドにより具体的に示されたことから以前よりも現場における隠れたリスクとは何であるか,作業に関わる全ての作業者の危険源認識の向上に繋がる結果となった。リスクレベルの低減実施の効果としては表3の通りとなる。

表3「リスクレベルの低減実施効果」

また,新人や他業種からの異動者に対しての具体的なリスク教育材料として活用も進めている。訪問作業における本質的なリスク改善においては,リスクアセスメントの結果を踏まえ,作業現場における改善提案という形で訪問先ユーザーへの報告も行うことで,お客様のご理解,ご協力のもと多くの現場で作業環境の改善がされている。

今回策定した「判断ガイド」はあくまで災害リスクについての「物差し」であり,それをいかに活用するかは作業者自身の意欲にかかっている。引き続きこのリスクアセスメントを継続していくうえで,リスクアセスメント結果を踏まえたユーザーへの改善提案とリスクの共有の強化,リスク低減方法の充実化と拠点間での共有化といった進化に取り組み,「作業者がやり易く,安心感が持てる」作業へと改善を進めていく。